En science des matériaux et en fabrication, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sophistiqué qui se déroule dans un environnement de vide poussé. Contrairement aux méthodes de placage humide traditionnelles, le PVD transforme un matériau de revêtement solide en vapeur, qui se condense ensuite atome par atome sur un objet cible, créant une couche de surface très fine, très durable et haute performance.

Le PVD n'est pas une simple peinture ou un simple trempage ; c'est une technique d'ingénierie de surface avancée. Sa valeur fondamentale réside dans la création de revêtements liés moléculairement au substrat, offrant une dureté supérieure, une résistance à la corrosion et des finitions esthétiques de manière respectueuse de l'environnement.

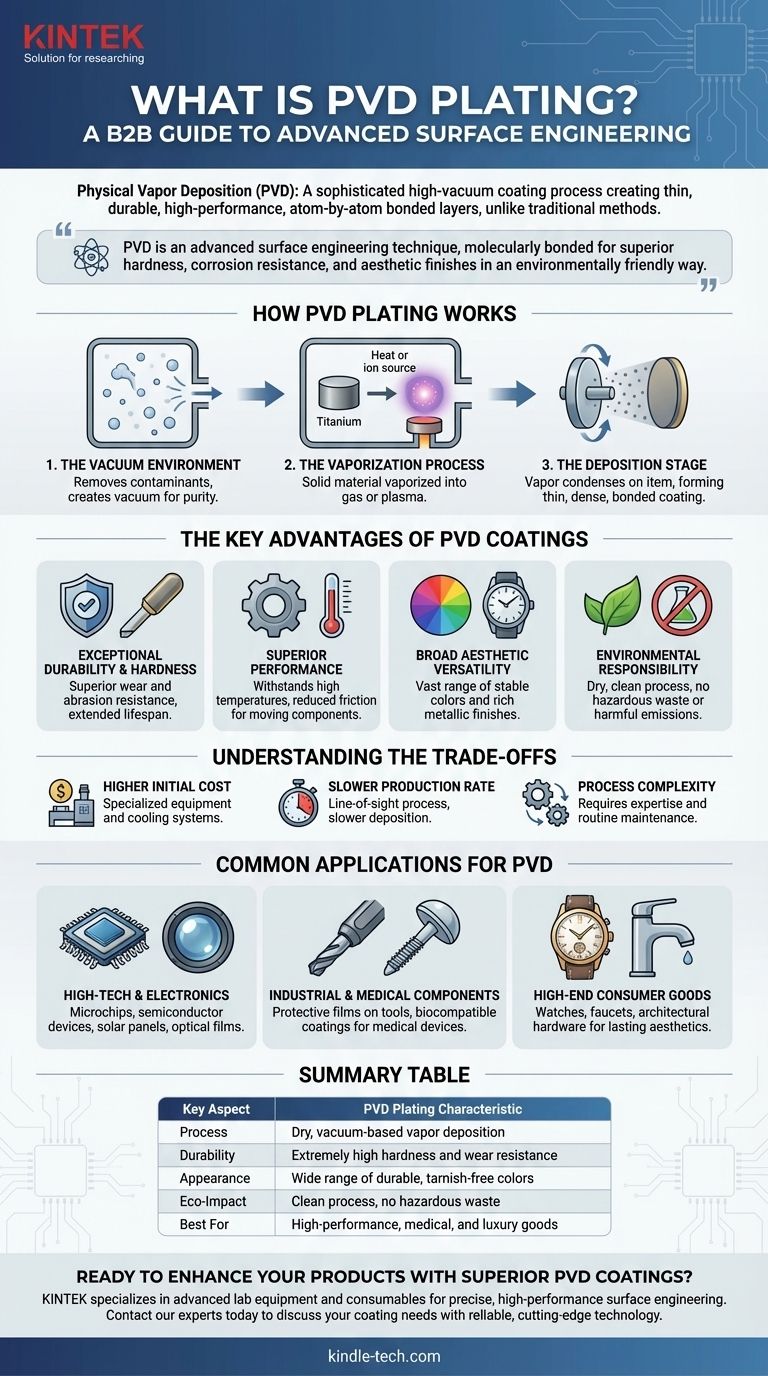

Comment fonctionne le placage PVD

À la base, le processus PVD implique trois étapes fondamentales qui se déroulent à l'intérieur d'une chambre à vide. Cet environnement contrôlé est essentiel pour garantir la pureté et la qualité du revêtement final.

L'environnement sous vide

Tout d'abord, tout l'air et les contaminants sont retirés d'une chambre pour créer un vide. Cette étape est essentielle car elle empêche les particules en suspension dans l'air de réagir avec le matériau de revêtement, garantissant un dépôt extrêmement pur et propre.

Le processus de vaporisation

Ensuite, un matériau de revêtement solide de haute pureté (tel que le titane ou le chrome) est vaporisé. Ceci est généralement réalisé en utilisant de la chaleur ou en bombardant le matériau avec des ions, transformant le solide directement en gaz ou en plasma.

L'étape de dépôt

Le matériau vaporisé traverse ensuite la chambre à vide et se dépose sur la surface de l'objet à revêtir. Ce processus forme un film mince, dense et étroitement lié sur la surface de l'objet, créant le revêtement PVD final.

Les principaux avantages des revêtements PVD

Le PVD est préféré dans de nombreuses industries car ses revêtements résultants offrent une combinaison d'avantages fonctionnels et esthétiques que les méthodes traditionnelles ont du mal à égaler.

Durabilité et dureté exceptionnelles

Les revêtements PVD sont significativement plus durs et plus résistants à la corrosion que les revêtements appliqués par des procédés comme la galvanoplastie. Il en résulte une excellente résistance à l'usure et à l'abrasion, prolongeant la durée de vie de la pièce revêtue.

Caractéristiques de performance supérieures

Ces revêtements peuvent résister à des températures et des impacts élevés. Ils offrent également souvent un coefficient de frottement réduit, ce qui améliore l'efficacité et les performances des composants mobiles.

Grande polyvalence esthétique

Le processus permet d'utiliser une large gamme de matériaux inorganiques, permettant un vaste spectre de couleurs et de finitions. Les surfaces résultantes sont fines, lisses et présentent un riche éclat métallique à la fois attrayant et durable.

Responsabilité environnementale

Le PVD est un processus sec et respectueux de l'environnement. Contrairement à la galvanoplastie ou à la peinture, il ne produit pas de déchets chimiques dangereux et n'émet pas de substances nocives, ce qui en fait une technologie de revêtement beaucoup plus propre.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la solution universelle pour toutes les applications. Ses principales limitations sont liées au coût, à la vitesse et à la complexité.

Coût initial plus élevé

L'équipement sophistiqué requis pour le PVD, y compris les chambres à vide et les systèmes de refroidissement, en fait un processus plus coûteux que les méthodes de revêtement traditionnelles.

Taux de production plus lent

Le PVD est un processus en ligne de mire qui peut avoir un taux de dépôt ou un "rendement" plus lent que les processus par lots comme la galvanoplastie. Cela peut limiter sa faisabilité pour la fabrication en très grand volume et à faible coût.

Complexité du processus

L'exploitation d'un système PVD nécessite des connaissances spécialisées et une maintenance de routine. La dépendance à un vide stable et à un système de refroidissement fiable ajoute des couches de complexité opérationnelle.

Applications courantes du PVD

Les propriétés uniques des revêtements PVD les rendent indispensables dans les domaines où la performance, la pureté et la fiabilité sont essentielles.

Haute technologie et électronique

Le PVD est utilisé pour créer les films incroyablement minces et purs nécessaires à la fabrication de micropuces, de dispositifs semi-conducteurs, de panneaux solaires et de lentilles optiques.

Composants industriels et médicaux

La technologie est appliquée pour créer des films protecteurs durables sur les outils et les pièces de machines, améliorant leur durée de vie. En médecine, elle est utilisée pour le revêtement de dispositifs médicaux où la propreté, la durabilité et la biocompatibilité sont essentielles.

Biens de consommation haut de gamme

La combinaison d'une durabilité extrême et de finitions esthétiques haut de gamme fait du PVD un choix populaire pour les produits de luxe comme les montres, les robinets haut de gamme et la quincaillerie architecturale où une finition durable et belle est primordiale.

Faire le bon choix pour votre objectif

Pour déterminer si le PVD est la solution appropriée, considérez votre objectif principal.

- Si votre objectif principal est une durabilité et des performances maximales : Le PVD est un choix supérieur pour les applications où la résistance à l'usure, à la corrosion et à la chaleur est non négociable.

- Si votre objectif principal est une esthétique haut de gamme et durable : Le PVD offre une vaste gamme de finitions métalliques stables et de haute qualité qui ne terniront pas et ne se décoloreront pas comme les revêtements traditionnels.

- Si votre objectif principal est la responsabilité environnementale : Le PVD se distingue comme un processus significativement plus propre et plus durable que les méthodes traditionnelles comme la galvanoplastie.

- Si votre objectif principal est de minimiser les coûts sur un article produit en série : Le coût plus élevé et le taux de production plus lent du PVD peuvent faire des méthodes de revêtement traditionnelles un choix plus pratique.

En fin de compte, le placage PVD représente une approche moderne de l'ingénierie de surface où la performance, la durabilité et la précision sont les plus hautes priorités.

Tableau récapitulatif :

| Aspect clé | Caractéristique du placage PVD |

|---|---|

| Processus | Dépôt en phase vapeur sec, sous vide |

| Durabilité | Dureté et résistance à l'usure extrêmement élevées |

| Apparence | Large gamme de couleurs durables et inaltérables |

| Impact écologique | Processus propre, pas de déchets dangereux |

| Idéal pour | Produits haute performance, médicaux et de luxe |

Prêt à améliorer vos produits avec des revêtements PVD supérieurs ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour une ingénierie de surface précise et haute performance. Que vous soyez dans la fabrication de dispositifs médicaux, l'électronique ou les produits de luxe, nos solutions offrent la durabilité et la qualité esthétique que vos produits exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en matière de revêtement avec une technologie fiable et de pointe.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés