Essentiellement, le dépôt physique en phase vapeur (PVD) est utilisé pour appliquer un revêtement extrêmement mince et haute performance sur une surface. Ce procédé est choisi pour modifier fondamentalement les propriétés d'un objet, lui conférant une dureté, une résistance à l'usure, une résistance à la corrosion ou un fini esthétique spécifique que le matériau de base ne pourrait pas atteindre par lui-même.

Le PVD n'est pas seulement une couche cosmétique ; c'est un processus d'ingénierie sophistiqué qui transforme la surface d'un matériau au niveau microscopique. Il est utilisé lorsque la performance ou la longévité d'un produit dépend de manière critique de ses caractéristiques de surface.

Le principe fondamental : Améliorer les propriétés de surface

L'objectif fondamental du PVD est de déposer une fine couche de matériau — atome par atome — sur un substrat sous vide. Cette précision permet de créer des revêtements dotés de propriétés spécifiques et hautement souhaitables.

Pour la performance mécanique et la durabilité

Les revêtements PVD sont une méthode principale pour améliorer les capacités mécaniques d'un composant. Ils créent une nouvelle surface qui est souvent bien supérieure au matériau sous-jacent.

Ceci est le plus souvent observé dans la réduction de la friction et l'augmentation spectaculaire de la dureté et de la résistance à l'usure. Un exemple classique est l'application de Nitrure de Titane (TiN) sur les outils de coupe en acier, ce qui leur permet de durer plus longtemps et de mieux fonctionner.

Pour les fonctions décoratives et optiques

Le PVD offre un fini durable et brillant pour une large gamme de produits de consommation et architecturaux. Il est apprécié pour sa capacité à créer un lustre métallique sans nécessiter de polissage ultérieur.

Les applications comprennent les bijoux, la quincaillerie de cuisine et de salle de bain, les lampes et autres articles décoratifs où l'esthétique et la résistance au ternissement et aux rayures sont requises. Il est également utilisé pour les revêtements de verre qui peuvent contrôler la réflexion ou la transmission de la lumière.

Pour l'électronique et l'énergie

La précision du PVD est essentielle dans la fabrication des dispositifs de haute technologie. Le processus peut déposer les couches ultra-fines, pures et uniformes requises pour l'électronique moderne.

Ceci est essentiel pour la fabrication de dispositifs semi-conducteurs et la création des couches fonctionnelles dans les panneaux solaires à couches minces.

Pour la résistance chimique et thermique

Les films PVD peuvent agir comme un bouclier, protégeant un substrat de son environnement. C'est une raison clé de son utilisation dans les industries exigeantes.

Les revêtements offrent une excellente résistance à l'oxydation et peuvent résister aux températures élevées et à l'ablation, faisant du PVD un processus vital pour les composants utilisés dans la technologie aérospatiale. Ils peuvent également servir de barrières de diffusion efficaces, empêchant les matériaux de migrer les uns dans les autres.

Le PVD comme outil pour la science des matériaux avancés

Au-delà des simples revêtements de surface, le PVD est un outil sophistiqué utilisé pour créer des matériaux entièrement nouveaux impossibles à produire avec des méthodes traditionnelles comme la fusion et la coulée.

Création d'alliages novateurs

En co-déposant des éléments individuels dans une chambre à vide, les chercheurs peuvent créer des compositions d'alliages uniques.

Par exemple, le PVD peut produire un alliage titane-magnésium (Ti-Mg), qui ne peut pas être fabriqué par la métallurgie en lingots traditionnelle. Cela ouvre la porte à de nouveaux matériaux aux propriétés uniques.

Ingénierie de microstructures uniques

Cette méthode de dépôt donne des matériaux avec des tailles de grains exceptionnellement fines, une solubilité étendue des éléments et une composition uniforme exempte de la ségrégation courante dans les métaux coulés. Cela donne aux ingénieurs un contrôle précis sur les propriétés finales d'un matériau.

Comprendre les limites

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses compromis est crucial pour prendre une décision éclairée.

Application à ligne de visée

Le PVD est un processus à ligne de visée, ce qui signifie que le matériau de revêtement voyage en ligne droite de la source au substrat. Cela peut rendre difficile l'obtention d'un revêtement parfaitement uniforme sur des pièces présentant des géométries internes complexes ou des crevasses profondes.

La préparation du substrat est critique

Le revêtement PVD final n'est aussi bon que la surface sur laquelle il est appliqué. Le substrat doit être impeccablement propre et lisse, car toute imperfection ou contaminant à la surface sera scellé par le revêtement, ce qui pourrait entraîner sa défaillance.

Complexité et coût du processus

Le PVD nécessite un environnement sous vide poussé et des équipements spécialisés et coûteux. Cela en fait un processus plus complexe et plus coûteux par rapport à des alternatives comme la peinture ou certaines formes de galvanoplastie, limitant son utilisation aux applications où ses hautes performances justifient l'investissement.

Faire le bon choix pour votre application

Le choix du PVD dépend entièrement de la performance que vous souhaitez atteindre.

- Si votre objectif principal est une durabilité et des performances extrêmes : Le PVD est le choix supérieur pour ajouter de la dureté, de la lubrification et une résistance à l'usure aux outils et composants critiques.

- Si votre objectif principal est un fini décoratif haut de gamme : Le PVD fournit un revêtement métallique brillant et durable pour les produits de consommation, bien plus durable que les alternatives traditionnelles.

- Si votre objectif principal est la construction d'appareils électroniques avancés : Le PVD est un processus fondamental non négociable pour créer les couches minces précises requises dans les semi-conducteurs et les cellules solaires.

- Si votre objectif principal est l'innovation en matière de matériaux : Le PVD est un outil puissant de recherche et développement pour créer des alliages novateurs aux propriétés inatteignables par la métallurgie conventionnelle.

En fin de compte, le PVD est la technologie définitive pour concevoir une surface afin d'atteindre des objectifs que le matériau en vrac seul ne pourrait jamais atteindre.

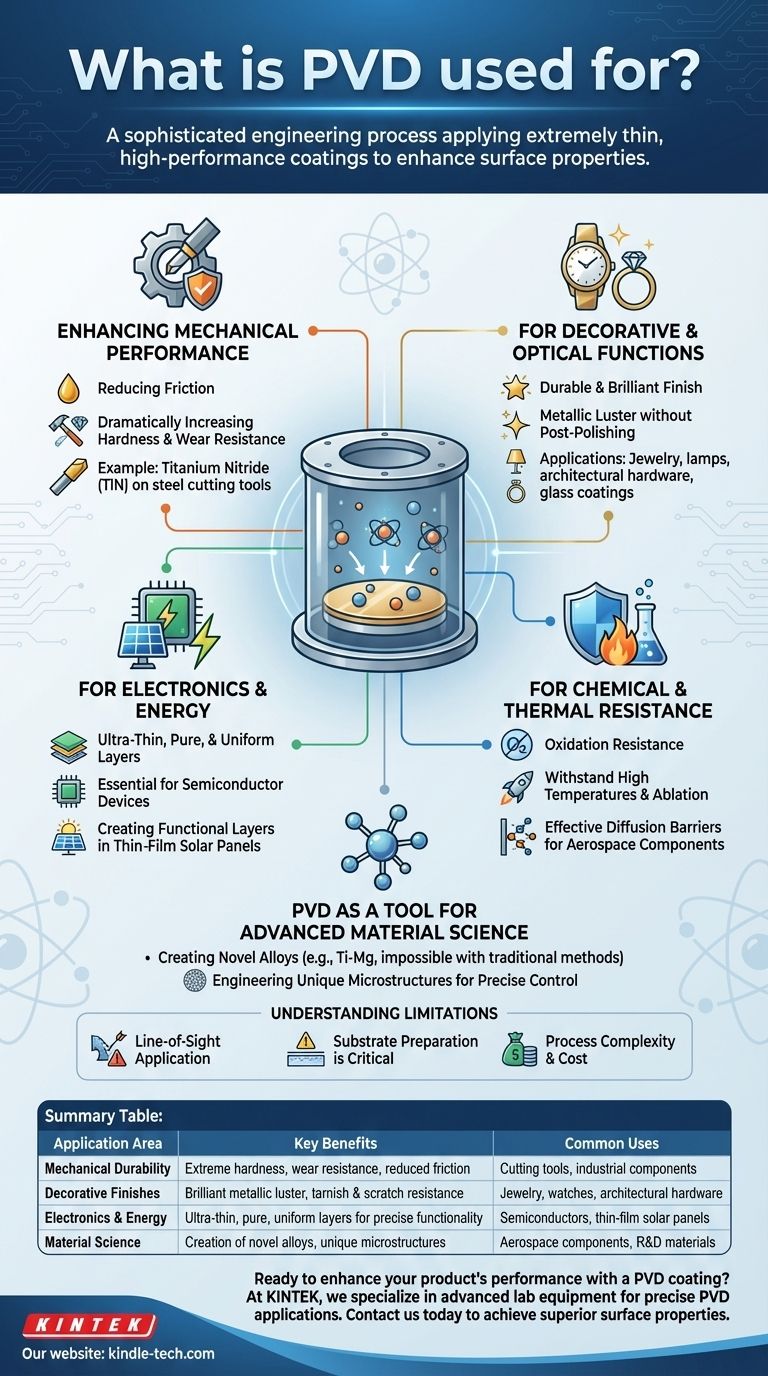

Tableau récapitulatif :

| Domaine d'application | Avantages clés | Usages courants |

|---|---|---|

| Durabilité mécanique | Dureté extrême, résistance à l'usure, friction réduite | Outils de coupe, composants industriels |

| Finitions décoratives | Lustre métallique brillant, résistance au ternissement et aux rayures | Bijoux, montres, quincaillerie architecturale |

| Électronique et énergie | Couches ultra-fines, pures et uniformes pour une fonctionnalité précise | Semi-conducteurs, panneaux solaires à couches minces |

| Science des matériaux | Création d'alliages novateurs, microstructures uniques | Composants aérospatiaux, matériaux de R&D |

Prêt à améliorer les performances de votre produit avec un revêtement PVD ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour des applications PVD précises. Que vous développiez des appareils électroniques de pointe, des outils industriels durables ou des articles décoratifs haut de gamme, nos solutions vous aident à obtenir des propriétés de surface supérieures qui augmentent la longévité et la performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut soutenir vos besoins spécifiques en laboratoire et faire passer vos projets au niveau supérieur.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température