En science des matériaux, le Traitement Thermique Rapide (RTP) est une méthode de recuit spécialisée où un matériau, généralement une tranche de semi-conducteur, est chauffé à haute température très rapidement à l'aide de sources lumineuses de haute intensité. Le cycle complet de chauffage, de maintien à température et de refroidissement est achevé en quelques secondes à quelques minutes, réalisant des changements structurels spécifiques tout en minimisant les effets secondaires indésirables d'une exposition prolongée à la chaleur.

L'objectif principal du RTP n'est pas seulement de recuire un matériau, mais de le faire avec une vitesse et un contrôle extrêmes. Cela minimise le « budget thermique » total — la combinaison de la température et du temps — ce qui est essentiel pour la fabrication de dispositifs complexes et multicouches comme les microcircuits modernes.

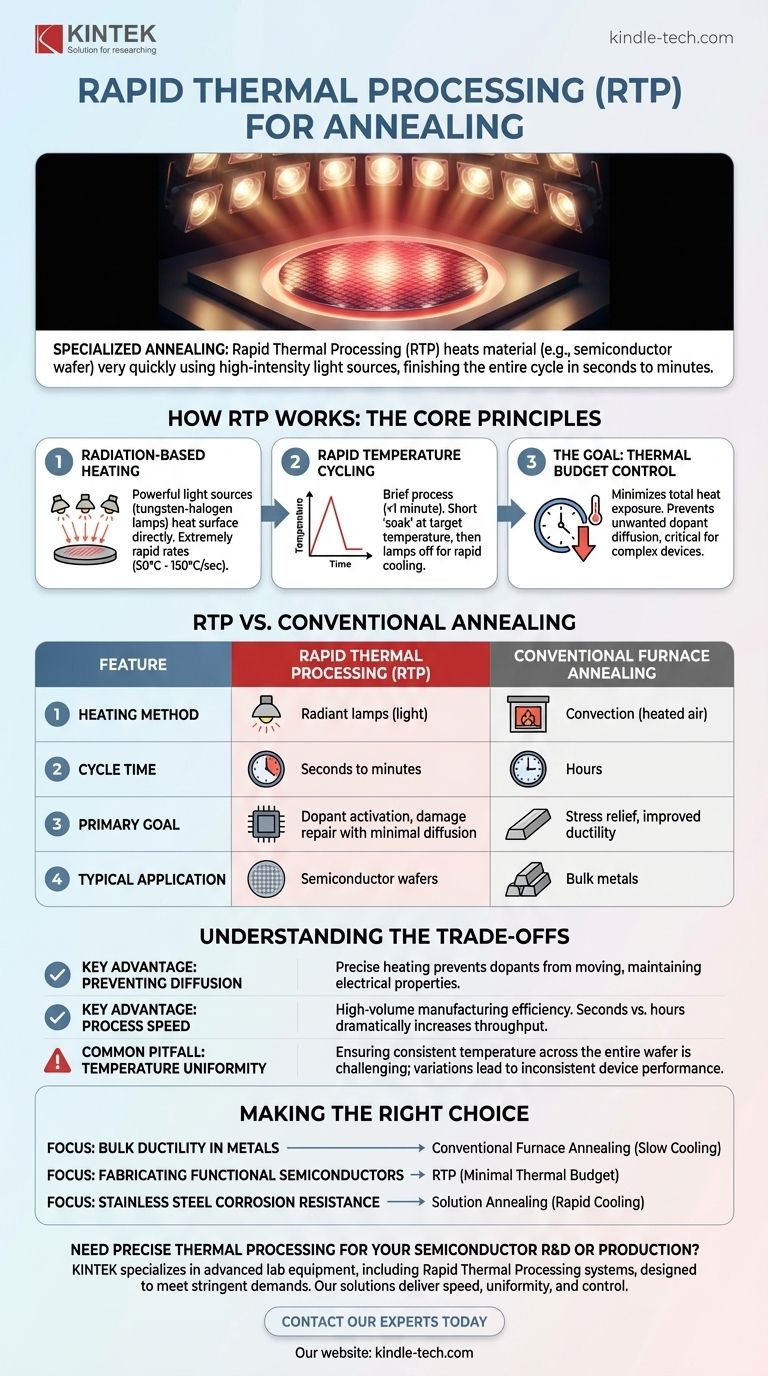

Comment fonctionne le RTP : les principes fondamentaux

Alors que le recuit traditionnel modifie les propriétés de masse d'un matériau sur une longue période, le RTP est une technique de précision et de vitesse. Il atteint les objectifs du recuit — tels que la réparation des dommages cristallins ou l'activation des dopants — sans les inconvénients d'un four lent.

Chauffage basé sur le rayonnement

Contrairement à un four conventionnel qui chauffe lentement les matériaux par convection, le RTP utilise de puissantes sources lumineuses incohérentes, telles que des lampes au tungstène-halogène. Cette énergie radiante est absorbée directement par la surface du matériau, permettant des vitesses de chauffage extrêmement rapides, souvent comprises entre 50°C et 150°C par seconde.

Cycle de température rapide

L'ensemble du processus RTP est bref, durant généralement moins d'une minute. Après le court « trempage » à la température cible, les lampes sont éteintes et le matériau refroidit rapidement. C'est une caractéristique déterminante qui le distingue du recuit traditionnel, qui met l'accent sur un refroidissement lent pour maximiser la ductilité.

L'objectif : le contrôle du budget thermique

Le moteur principal de l'utilisation du RTP est de limiter l'exposition totale du matériau à la chaleur. Dans les dispositifs complexes comme les semi-conducteurs, un chauffage prolongé provoque la diffusion ou la dispersion des atomes dopants hors de leurs emplacements prévus, ce qui peut détruire les propriétés électriques du dispositif. La vitesse du RTP effectue les réparations nécessaires au niveau atomique sans laisser le temps à cette diffusion destructrice de se produire.

RTP par rapport au recuit conventionnel

Comprendre le contexte du RTP nécessite de le comparer aux méthodes traditionnelles. Le choix entre les deux dépend entièrement du matériau et du résultat souhaité.

Profil de chauffage et de refroidissement

Le recuit traditionnel utilise un four pour chauffer lentement un matériau, le maintient à température, puis le refroidit très lentement pour obtenir un état détendu et très ductile. Le RTP fait le contraire, employant un chauffage et un refroidissement rapides pour obtenir un changement spécifique et sensible au temps.

Objectif principal

Le recuit conventionnel est souvent utilisé sur les métaux massifs pour soulager les contraintes internes, inverser les effets du durcissement par écrouissage et améliorer l'usinabilité. Son objectif est de rendre un grand morceau de matériau plus uniforme et plus malléable.

Le RTP, en revanche, est un processus clé dans la fabrication des semi-conducteurs. Il est utilisé pour activer les dopants implantés, réparer les dommages du réseau cristallin dus à l'implantation ionique et former des films minces de siliciures métalliques sur une tranche.

Application matérielle

Alors que des techniques comme le recuit en solution sont utilisées en métallurgie pour des alliages spécifiques comme l'acier inoxydable, le RTP est presque exclusivement associé à la fabrication de circuits intégrés sur des tranches de silicium.

Comprendre les compromis

Le RTP est un outil puissant, mais ses avantages sont spécifiques à certaines applications, et il présente des défis uniques.

Avantage clé : prévention de la diffusion

Comme mentionné, le principal avantage du RTP est sa capacité à chauffer une tranche juste assez longtemps pour activer les dopants ou réparer les dommages sans leur permettre de se déplacer de leurs emplacements précis. Cette précision est impossible à atteindre dans un four conventionnel.

Avantage clé : vitesse du processus

Dans la fabrication à grand volume, le temps de traitement est critique. Un cycle RTP qui prend 90 secondes est bien plus efficace qu'un processus au four qui peut prendre de nombreuses heures, augmentant considérablement le débit de production.

Piège courant : uniformité de la température

Un défi important dans le RTP est d'assurer que toute la tranche est chauffée à la température exacte. Toute légère variation de l'intensité ou de la réflectivité des lampes à travers la tranche peut créer des points chauds ou froids, entraînant des performances incohérentes des dispositifs et des rendements plus faibles.

Faire le bon choix pour votre objectif

La sélection d'un processus de recuit est une fonction de votre matériau, de votre échelle et du résultat structurel souhaité.

- Si votre objectif principal est d'améliorer la ductilité de masse des métaux : le recuit traditionnel au four avec un cycle de refroidissement lent est l'approche correcte.

- Si votre objectif principal est de fabriquer des dispositifs semi-conducteurs fonctionnels : le RTP est essentiel pour activer les dopants et réparer les dommages avec un budget thermique minimal.

- Si votre objectif principal est d'améliorer la résistance à la corrosion de l'acier inoxydable : un processus spécialisé comme le recuit en solution, qui utilise également un refroidissement rapide pour une raison différente, est nécessaire.

En fin de compte, la sélection de la technique de recuit correcte nécessite d'adapter le profil thermique unique du processus au matériau spécifique et au résultat souhaité.

Tableau récapitulatif :

| Caractéristique | Traitement Thermique Rapide (RTP) | Recuit Conventionnel au Four |

|---|---|---|

| Méthode de chauffage | Lampes à rayonnement (lumière) | Convection (air chauffé) |

| Temps de cycle | Secondes à minutes | Heures |

| Objectif principal | Activation des dopants, réparation des dommages avec diffusion minimale | Soulagement des contraintes, amélioration de la ductilité |

| Application typique | Tranches de semi-conducteurs | Métaux massifs |

Besoin d'un traitement thermique précis pour votre R&D ou votre production de semi-conducteurs ?

KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes de Traitement Thermique Rapide, conçus pour répondre aux exigences strictes de la fabrication moderne de semi-conducteurs. Nos solutions offrent la vitesse, l'uniformité de la température et le contrôle dont vous avez besoin pour maximiser le rendement et la performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie RTP peut optimiser votre processus de recuit et améliorer les performances de vos dispositifs.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four à moufle de 1700℃ pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.