En substance, les céramiques frittées sont des matériaux avancés créés en prenant de fines poudres céramiques, en les pressant dans une forme désirée, puis en les chauffant à haute température. Ce processus, connu sous le nom de frittage, fusionne les particules de poudre en une pièce finale solide, dense et incroyablement durable sans faire fondre le matériau.

Le principe fondamental du frittage est d'utiliser la chaleur et la pression pour transformer une poudre compactée fragile en un composant céramique monolithique solide. Ce processus est ce qui permet d'obtenir la résistance mécanique, la dureté et la stabilité thermique exceptionnelles qui rendent les céramiques si précieuses dans les applications exigeantes.

Le processus de frittage : de la poudre au solide

Le frittage est un traitement thermique qui modifie fondamentalement la microstructure du matériau céramique, créant ses propriétés finales de haute performance. Le processus peut être compris en quelques étapes clés.

Le point de départ : la poudre céramique

Tout commence par une poudre céramique soigneusement sélectionnée, telle que le carbure de silicium, l'alumine ou la zircone. La taille et l'uniformité de ces particules de poudre sont essentielles pour la qualité du produit final.

Formation du corps "vert"

La poudre est d'abord compactée dans une forme préliminaire à l'aide de méthodes telles que la compression ou le moulage par presse. Cette pièce initiale et fragile est connue sous le nom de corps "vert". Elle a la géométrie souhaitée mais manque de résistance significative.

Le rôle de la chaleur

Le corps vert est ensuite placé dans un four ou un four à haute température. Il est chauffé à une température inférieure au point de fusion du matériau, ce qui provoque la liaison et la fusion des particules de poudre individuelles à leurs points de contact.

La microstructure résultante

Au fur et à mesure que les particules fusionnent, les espaces et les pores entre elles sont éliminés. Ce processus, appelé densification, augmente considérablement la densité du matériau et réduit sa porosité, ce qui est la principale source de la résistance et de la dureté améliorées de la céramique.

Pourquoi le frittage est essentiel pour les céramiques

Sans frittage, la plupart des composants céramiques avancés ne seraient tout simplement pas possibles. Le processus confère plusieurs propriétés cruciales.

Résistance mécanique et dureté améliorées

La microstructure dense et unifiée créée par le frittage donne un matériau d'une dureté et d'une résistance à l'usure exceptionnelles. C'est pourquoi les céramiques frittées sont utilisées pour des applications exigeantes comme les outils de coupe industriels.

Stabilité thermique supérieure

Les céramiques frittées peuvent supporter des températures extrêmes sans se dégrader. Cela les rend idéales pour une utilisation dans les fours à haute température, les échangeurs de chaleur et les buses de moteurs d'avions.

Propriétés finales contrôlées

Les ingénieurs peuvent contrôler avec précision les paramètres de frittage tels que la température, le temps et l'atmosphère. Cela leur permet d'ajuster précisément la densité, la porosité et la microstructure finales pour répondre aux exigences spécifiques d'une application, des isolants électriques aux miroirs optiques.

Une méthode de frittage clé : le frittage par réaction

Bien qu'il existe de nombreuses techniques de frittage, certaines sont particulièrement adaptées à des défis spécifiques.

Les avantages du frittage par réaction

Le frittage par réaction est un processus spécialisé apprécié pour plusieurs avantages clés. Il nécessite généralement une température de frittage plus basse, ce qui réduit les coûts de production et la consommation d'énergie.

Retrait minimal et haute précision

De manière cruciale, les produits fabriqués par frittage par réaction présentent un très faible retrait pendant le processus. Cela en fait une méthode idéale pour la fabrication de composants de grande taille ou de pièces aux formes complexes qui doivent respecter des tolérances dimensionnelles strictes.

Comprendre les compromis

Bien que puissant, le processus de frittage implique des complexités et des défis qui doivent être gérés.

Le défi du retrait

Dans la plupart des processus de frittage conventionnels, la réduction de la porosité s'accompagne d'un retrait important du matériau. Cela doit être précisément calculé et pris en compte lors de la conception du corps "vert" pour garantir que la pièce finale respecte les spécifications dimensionnelles.

Consommation d'énergie élevée

Atteindre les températures élevées requises pour le frittage est un processus énergivore. Le coût de l'énergie est un facteur important dans le coût total de production des composants céramiques.

Le risque de défauts

Un contrôle inapproprié des cycles de chauffage et de refroidissement peut introduire des contraintes internes, entraînant des fissures, des déformations ou une densification incomplète. Cela peut compromettre l'intégrité structurelle de la pièce finale et entraîner des défaillances de composants.

Faire le bon choix pour votre objectif

L'approche de frittage optimale dépend entièrement de l'application prévue et du résultat souhaité.

- Si votre objectif principal est une production rentable de pièces grandes et complexes : Le frittage par réaction est souvent le meilleur choix en raison de son faible retrait et de ses exigences de température plus basses.

- Si votre objectif principal est d'atteindre une dureté et une durabilité maximales : Le frittage conventionnel à haute température avec un contrôle précis est essentiel pour créer des matériaux robustes pour les outils de coupe ou les composants réfractaires.

- Si votre objectif principal est la fabrication en grand volume de produits standard : Les processus de frittage établis pour des articles comme les carreaux de céramique et les articles sanitaires sont optimisés pour l'efficacité et la cohérence.

En fin de compte, la maîtrise des principes du frittage permet aux ingénieurs de transformer de simples poudres en certains des matériaux les plus avancés et les plus durables disponibles aujourd'hui.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Résistance mécanique | Dureté et résistance à l'usure exceptionnelles pour les outils de coupe et les pièces industrielles. |

| Stabilité thermique | Résiste aux températures extrêmes, idéal pour les fours et les composants de moteurs. |

| Propriétés contrôlées | Densité et porosité ajustables pour des applications spécifiques comme les isolants électriques. |

| Frittage par réaction | Processus à basse température avec un retrait minimal pour les pièces grandes et complexes. |

Prêt à intégrer des céramiques frittées haute performance dans votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables avancés nécessaires aux processus de frittage précis. Que vous développiez de nouveaux matériaux ou optimisiez des matériaux existants, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos besoins spécifiques en matière de frittage de céramique !

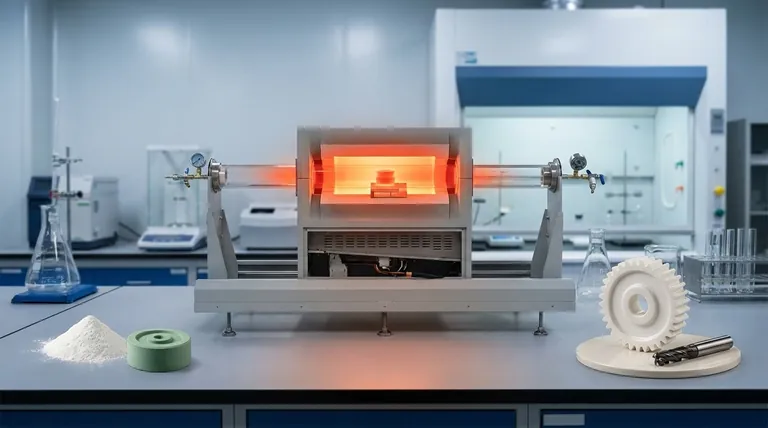

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Plaque de céramique de nitrure de silicium usinée avec précision (SiN) pour la fabrication de céramiques fines avancées

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels types de céramiques sont utilisés dans le frittage ? Guide expert des matériaux avancés et de la mise en forme

- Quelles sont les caractéristiques des céramiques frittées ? Atteignez de hautes performances avec des matériaux d'ingénierie

- Le carbure de silicium (SiC) a-t-il une conductivité thermique élevée ? Libérez une gestion thermique supérieure pour l'électronique de puissance

- Dans quels secteurs le carbure de silicium est-il utilisé ? Alimentation des semi-conducteurs, de l'aérospatiale et des applications à haute température

- Quel est le processus de fabrication du carbure de silicium ? Des matières premières aux céramiques avancées

- Quelle est la résistance des céramiques dentaires ? Maîtriser l'équilibre entre la force de compression et la force de traction

- Pourquoi les filtres céramiques poreux sont-ils utilisés dans le craquage du méthane ? Protégez vos actifs grâce à une filtration de haute précision

- Quels sont les avantages de la technologie SiC ? Atteindre une efficacité et une densité de puissance plus élevées