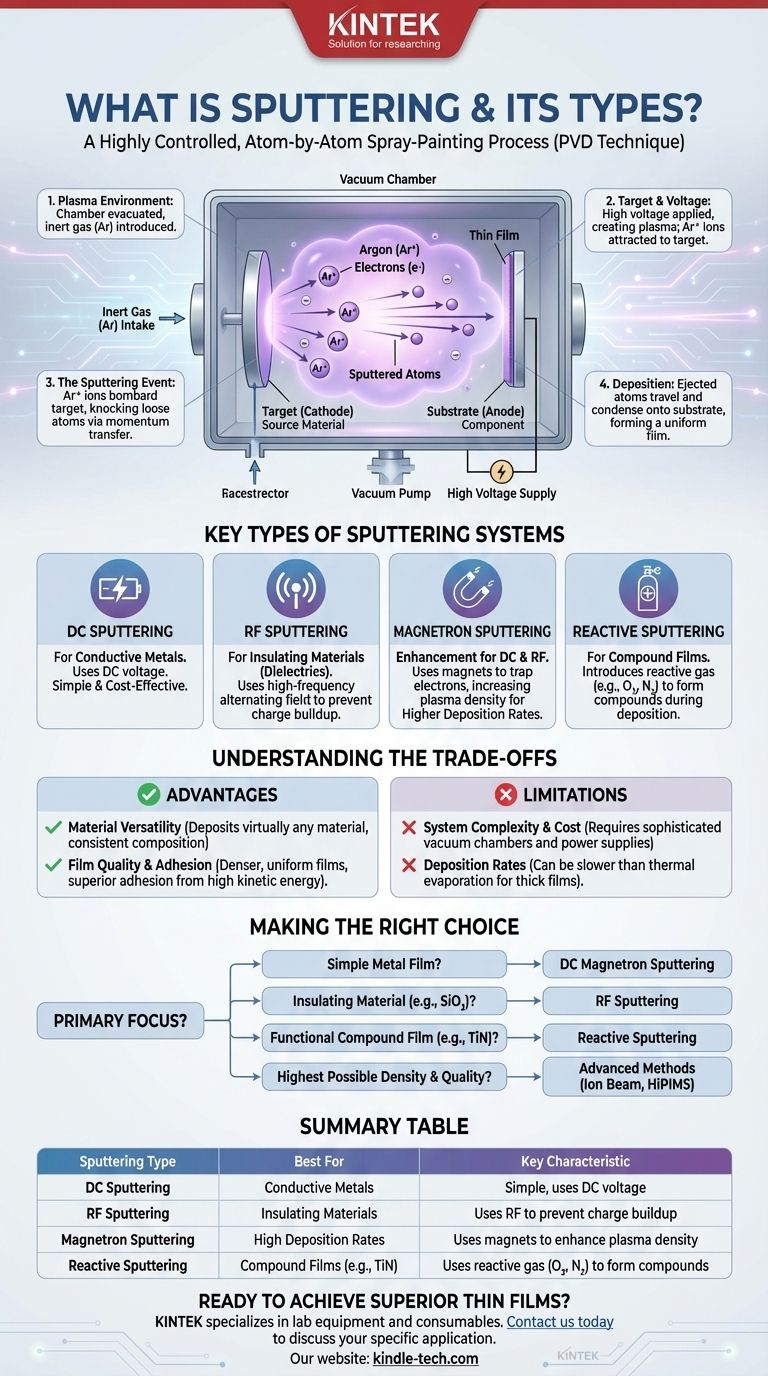

À la base, la pulvérisation cathodique est un processus de peinture par pulvérisation atomique, hautement contrôlé. C'est une technique de dépôt physique en phase vapeur (PVD) où un matériau source, appelé cible, est bombardé par des ions énergétiques issus d'un plasma à l'intérieur d'une chambre à vide. Cette collision éjecte physiquement, ou « pulvérise », des atomes de la cible, qui voyagent ensuite et se déposent sur un composant, connu sous le nom de substrat, pour former un film exceptionnellement mince et uniforme.

L'idée cruciale est que la pulvérisation cathodique est un processus de transfert de moment, et non un processus d'évaporation. Cette distinction est ce qui la rend exceptionnellement polyvalente, permettant le dépôt de pratiquement n'importe quel matériau — des métaux purs aux isolants complexes — sur presque n'importe quel substrat à des températures relativement basses.

Le mécanisme de base : du plasma au film

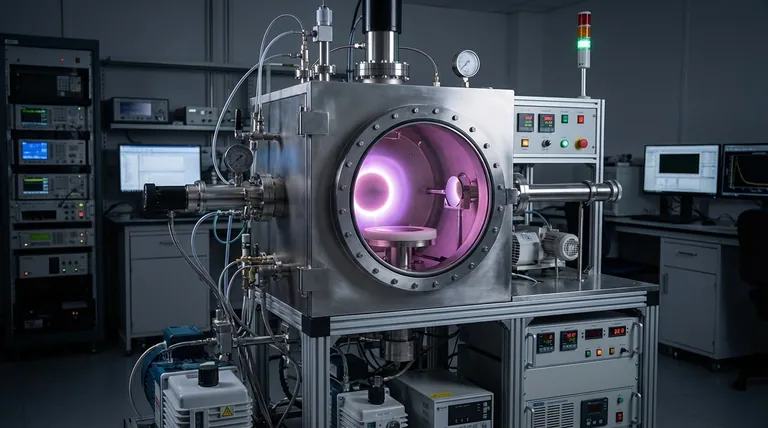

La pulvérisation cathodique repose sur une séquence d'événements physiques qui doivent être contrôlés avec précision. L'ensemble du processus se déroule dans une chambre à vide poussé pour garantir la pureté du film final.

Création de l'environnement plasma

Tout d'abord, la chambre est évacuée pour éliminer les contaminants. Ensuite, elle est réalimentée avec une petite quantité de gaz inerte, le plus souvent de l'Argon (Ar). Ce gaz fournit les atomes qui seront ionisés pour créer le plasma.

Le rôle de la cible et de la tension

Une haute tension est appliquée à la cible, qui est le matériau que nous souhaitons déposer. Cette tension provoque la décomposition du gaz inerte en un plasma, un état de matière luminescent contenant des ions positifs (Ar+) et des électrons libres. La cible chargée négativement (cathode) attire fortement ces ions Argon chargés positivement.

L'événement de « pulvérisation »

Accélérés par le champ électrique, les ions Argon entrent en collision avec la surface de la cible avec une force considérable. Cet impact transfère le moment aux atomes de la cible, les délogeant de la surface. Ces atomes éjectés sont le matériau « pulvérisé ».

Dépôt sur le substrat

Les atomes de la cible éjectés voyagent en ligne droite à travers l'environnement à basse pression jusqu'à ce qu'ils frappent le substrat. Lors de l'impact, ils se condensent et s'accumulent, couche par couche, pour former un film mince dense et bien adhérant.

Principaux types de systèmes de pulvérisation cathodique

Bien que le principe physique reste le même, la méthode utilisée pour générer et maintenir le plasma définit les principaux types de pulvérisation cathodique. Chacun est adapté à différents matériaux et applications.

Pulvérisation cathodique DC

La pulvérisation cathodique à courant continu (DC) est la forme la plus simple, utilisant une tension DC pour alimenter le plasma. Comme elle exige que la cible soit électriquement conductrice pour maintenir le circuit, son utilisation est presque exclusivement limitée au dépôt de métaux et d'autres matériaux conducteurs.

Pulvérisation cathodique RF

La pulvérisation cathodique à radiofréquence (RF) utilise un champ alternatif à haute fréquence au lieu d'une tension DC constante. La commutation rapide de la polarité empêche l'accumulation d'une charge nette sur la surface de la cible. Cela rend la pulvérisation RF essentielle pour le dépôt de matériaux isolants (diélectriques) et semi-conducteurs, tels que les céramiques ou les oxydes.

Pulvérisation cathodique par magnétron

Ce n'est pas un type autonome, mais une amélioration critique qui peut être appliquée aux systèmes DC et RF. La pulvérisation cathodique par magnétron utilise des aimants puissants placés derrière la cible. Ces aimants piègent les électrons près de la surface de la cible, augmentant considérablement l'efficacité d'ionisation du gaz Argon. Cela se traduit par un plasma plus dense, entraînant des taux de dépôt significativement plus élevés et permettant au processus de fonctionner à des pressions plus faibles.

Pulvérisation cathodique réactive

La pulvérisation cathodique réactive est une variation du processus où un gaz réactif, tel que l'oxygène ou l'azote, est intentionnellement introduit dans la chambre avec le gaz inerte. Les atomes métalliques pulvérisés réagissent avec ce gaz pour former un film composé sur le substrat. Par exemple, la pulvérisation d'une cible de titane dans un environnement azoté crée un revêtement dur de Nitrure de Titane (TiN) de couleur or.

Comprendre les compromis

La pulvérisation cathodique est une technologie puissante, mais il est essentiel de comprendre ses avantages et ses limites par rapport à d'autres méthodes de dépôt.

Avantage : Polyvalence des matériaux

Parce qu'il s'agit d'un processus physique et non thermique, la pulvérisation cathodique peut déposer pratiquement n'importe quel matériau, y compris des alliages et des composés complexes. Contrairement à l'évaporation, la composition du matériau reste cohérente de la cible au film.

Avantage : Qualité du film et adhérence

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée. Il en résulte des films généralement beaucoup plus denses, plus uniformes et dotés d'une adhérence supérieure à ceux obtenus par évaporation thermique.

Limitation : Complexité et coût du système

Les systèmes de pulvérisation cathodique nécessitent des chambres à vide sophistiquées, des alimentations haute tension et une gestion potentiellement complexe des gaz. Cela rend l'investissement initial en équipement plus élevé que pour certaines méthodes de revêtement plus simples.

Limitation : Taux de dépôt

Bien que l'amélioration par magnétron augmente considérablement la vitesse, la pulvérisation cathodique peut toujours être plus lente que l'évaporation thermique à haut débit pour déposer des films épais de certains métaux purs.

Faire le bon choix pour votre objectif

La sélection de la méthode de pulvérisation cathodique correcte est essentielle pour obtenir efficacement les propriétés de film souhaitées.

- Si votre objectif principal est de déposer un film métallique simple : La pulvérisation cathodique par magnétron DC est le choix le plus courant, le plus rapide et le plus rentable.

- Si votre objectif principal est de déposer un matériau isolant comme une céramique (par exemple, SiO₂) : La pulvérisation RF est la seule option viable pour éviter l'accumulation de charge et maintenir le processus.

- Si votre objectif principal est de créer un film composé fonctionnel et dur (par exemple, TiN) : La pulvérisation réactive est la méthode requise pour former le composé pendant le dépôt.

- Si votre objectif principal est d'obtenir la densité et la qualité de film les plus élevées possibles : Les méthodes avancées comme la pulvérisation cathodique par faisceau d'ions ou la pulvérisation cathodique par magnétron à impulsions de haute puissance (HiPIMS) offrent un contrôle inégalé.

En fin de compte, la compréhension de ces types fondamentaux vous permet de sélectionner la technique de pulvérisation cathodique précise pour obtenir un film mince fonctionnel de haute qualité pour presque toutes les applications.

Tableau récapitulatif :

| Type de pulvérisation cathodique | Idéal pour | Caractéristique clé |

|---|---|---|

| Pulvérisation DC | Métaux conducteurs | Simple, utilise une tension DC |

| Pulvérisation RF | Matériaux isolants | Utilise la radiofréquence pour éviter l'accumulation de charge |

| Pulvérisation par magnétron | Taux de dépôt élevés | Utilise des aimants pour améliorer la densité du plasma |

| Pulvérisation réactive | Films composés (par exemple, TiN) | Utilise un gaz réactif (O2, N2) pour former des composés |

Prêt à obtenir des films minces supérieurs ?

Choisir la bonne méthode de pulvérisation cathodique est essentiel pour la réussite de votre recherche ou de votre production. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant les solutions de pulvérisation cathodique précises dont vous avez besoin pour le dépôt de métaux, de céramiques et de composés complexes.

Laissez nos experts vous aider à sélectionner le système idéal pour garantir des films uniformes et de haute qualité avec une excellente adhérence. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?