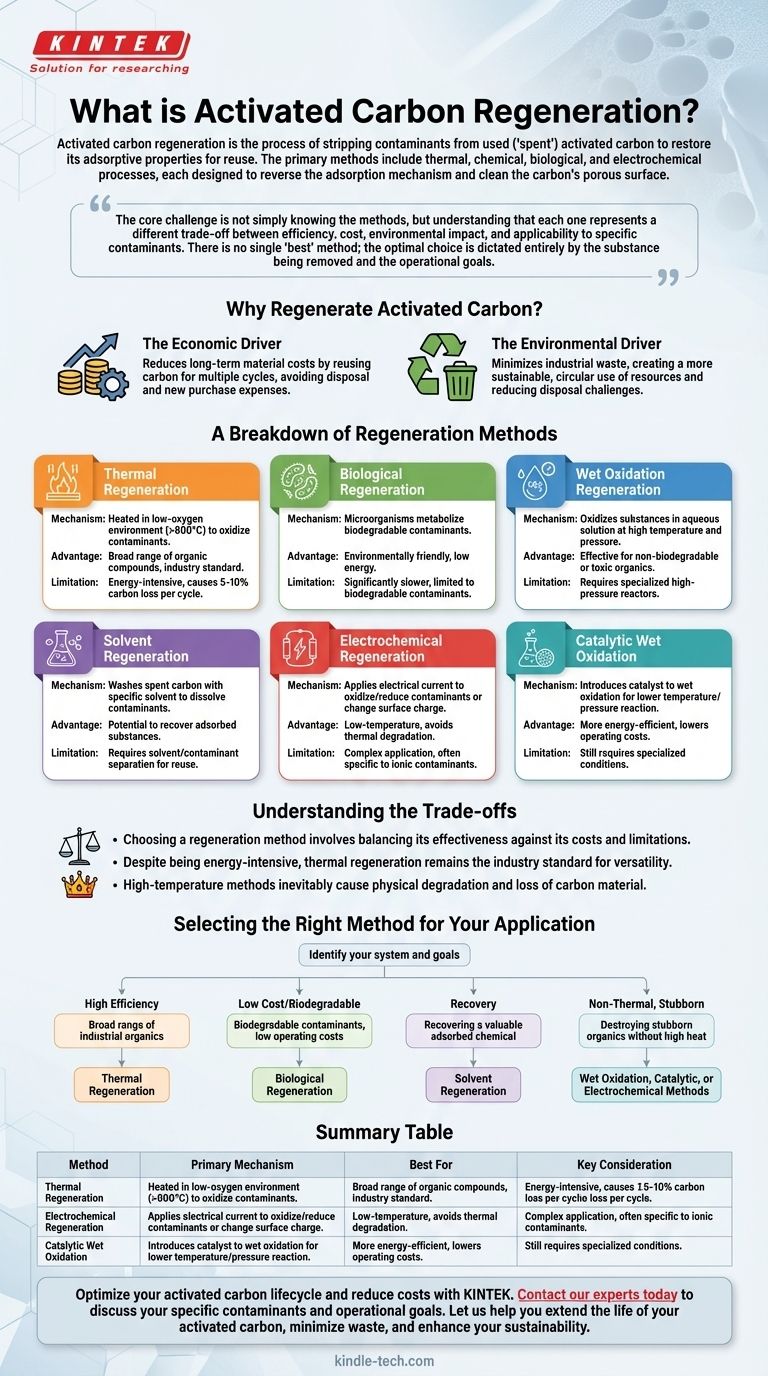

La régénération du charbon actif est le processus consistant à éliminer les contaminants du charbon actif usagé, ou "épuisé", afin de restaurer ses propriétés d'adsorption pour sa réutilisation. Les principales méthodes comprennent les processus thermiques, chimiques, biologiques et électrochimiques, chacun étant conçu pour inverser le mécanisme d'adsorption et nettoyer la surface poreuse du charbon.

Le défi principal n'est pas simplement de connaître les méthodes, mais de comprendre que chacune représente un compromis différent entre l'efficacité, le coût, l'impact environnemental et l'applicabilité à des contaminants spécifiques. Il n'existe pas de méthode "meilleure" unique ; le choix optimal est entièrement dicté par la substance à éliminer et les objectifs opérationnels.

Pourquoi régénérer le charbon actif ?

Le charbon actif a une capacité finie. Une fois que son vaste réseau de pores est rempli de contaminants adsorbés, il devient inefficace et doit être remplacé ou régénéré.

Le moteur économique

L'élimination du charbon usagé et l'achat de nouveau matériau représentent une dépense opérationnelle importante. La régénération permet d'utiliser un seul lot de charbon actif pour plusieurs cycles, réduisant drastiquement les coûts de matériaux à long terme.

Le moteur environnemental

Le charbon actif usagé, chargé de matériaux potentiellement dangereux, peut être classé comme déchet industriel, créant des défis d'élimination. La régénération minimise les déchets et favorise une utilisation plus durable et circulaire des ressources.

Un aperçu des méthodes de régénération

La méthode choisie dépend presque entièrement de la nature de la liaison entre le contaminant (adsorbat) et la surface du charbon.

Régénération thermique

C'est la méthode la plus courante et la plus robuste. Le charbon usagé est chauffé dans un environnement contrôlé et à faible teneur en oxygène à des températures dépassant généralement 800°C (1500°F).

Cette chaleur intense volatilise puis détruit thermiquement (oxyde) les contaminants organiques adsorbés, nettoyant efficacement les pores du charbon. Elle est très efficace pour une large gamme de composés organiques.

Régénération biologique

Cette méthode utilise des micro-organismes pour décomposer et métaboliser les contaminants biodégradables adsorbés sur le charbon. C'est un processus respectueux de l'environnement et à faible consommation d'énergie.

Cependant, elle est nettement plus lente que les méthodes thermiques et n'est efficace que pour les contaminants facilement biodégradables.

Régénération par oxydation humide

Dans ce processus, les substances adsorbées sont oxydées en composés plus simples dans une solution aqueuse à hautes températures et pressions. Un agent oxydant, tel que l'oxygène ou l'air, est utilisé.

Cette méthode est efficace pour régénérer le charbon usagé sur des composés organiques non biodégradables ou toxiques, mais elle nécessite des réacteurs haute pression spécialisés.

Régénération par solvant

Cette technique consiste à laver le charbon usagé avec un solvant spécifique capable de dissoudre les contaminants adsorbés, les extrayant efficacement des pores du charbon.

Un avantage clé est le potentiel de récupération de la substance adsorbée, qui peut être précieuse. Le principal défi devient alors la séparation du contaminant du solvant pour sa réutilisation.

Régénération électrochimique

Cette méthode applique un courant électrique au charbon usagé. Le processus peut fonctionner de deux manières : en oxydant ou en réduisant directement le contaminant en une forme moins adsorbable, ou en modifiant la charge de surface du charbon pour repousser les molécules adsorbées.

C'est un processus à basse température qui évite la dégradation thermique du charbon, mais son application peut être complexe et est souvent spécifique à certains contaminants ioniques.

Méthode d'oxydation humide catalytique

Il s'agit d'une forme avancée d'oxydation humide. Elle introduit un catalyseur dans le processus, ce qui permet à la réaction d'oxydation de se produire à des températures et pressions plus basses.

L'utilisation d'un catalyseur rend le processus plus économe en énergie et peut réduire la sévérité des conditions de fonctionnement requises, diminuant les coûts d'investissement et d'exploitation par rapport à l'oxydation humide standard.

Comprendre les compromis

Choisir une méthode de régénération implique d'équilibrer son efficacité avec ses coûts et ses limitations. Aucune méthode n'est universellement supérieure.

La dominance des méthodes thermiques

Bien qu'énergivore, la régénération thermique reste la norme industrielle. Sa capacité à détruire efficacement un large éventail de contaminants organiques en fait l'option la plus polyvalente et la plus fiable pour de nombreuses applications de purification de l'eau et de l'air à grande échelle.

Le facteur de perte de carbone

Les méthodes à haute température comme la régénération thermique entraînent inévitablement une certaine dégradation physique et une perte du matériau de charbon actif lui-même (généralement 5 à 10 % par cycle). Cela signifie que le charbon ne peut pas être régénéré indéfiniment et devra finalement être remplacé.

La spécificité des méthodes non thermiques

Les méthodes comme la régénération par solvant, biologique et électrochimique sont hautement spécialisées. Leur succès repose sur une chimie favorable entre le contaminant, le charbon et l'agent de régénération. Elles sont puissantes dans le bon créneau mais manquent de l'applicabilité universelle du traitement thermique.

Sélectionner la bonne méthode pour votre application

Votre décision finale doit être basée sur une analyse claire de votre système et de vos objectifs spécifiques.

- Si votre objectif principal est une efficacité élevée pour une large gamme de composés organiques industriels : La régénération thermique est la solution la plus établie et polyvalente.

- Si votre objectif principal est de traiter des contaminants biodégradables avec de faibles coûts d'exploitation : La régénération biologique offre une voie durable et économe en énergie.

- Si votre objectif principal est de récupérer un produit chimique adsorbé de valeur : La régénération par solvant est la seule méthode pratique qui permet la récupération du contaminant.

- Si votre objectif principal est de détruire des composés organiques tenaces sans chaleur élevée : L'oxydation humide, l'oxydation catalytique ou les méthodes électrochimiques offrent des alternatives puissantes, bien que plus complexes.

En fin de compte, la sélection du bon processus de régénération est une décision stratégique qui a un impact direct sur vos coûts d'exploitation, votre efficacité et votre empreinte environnementale.

Tableau récapitulatif :

| Méthode | Mécanisme principal | Idéal pour | Considération clé |

|---|---|---|---|

| Régénération thermique | Oxydation à haute température (>800°C) | Large gamme de composés organiques industriels | Norme industrielle ; entraîne une perte de carbone de 5 à 10 % par cycle |

| Régénération biologique | Métabolisme des micro-organismes | Contaminants biodégradables | Processus à faible consommation d'énergie mais lent |

| Régénération par solvant | Lavage chimique avec solvant | Récupération de produits chimiques adsorbés de valeur | Nécessite la séparation solvant/contaminant |

| Oxydation humide | Oxydation en solution aqueuse | Composés organiques tenaces et non biodégradables | Nécessite des réacteurs haute pression |

| Électrochimique | Application de courant électrique | Contaminants ioniques spécifiques | Basse température ; évite la dégradation thermique |

Optimisez le cycle de vie de votre charbon actif et réduisez les coûts avec KINTEK.

Choisir la bonne méthode de régénération est essentiel pour l'efficacité et le budget de votre laboratoire. Que vous traitiez des composés organiques industriels, récupériez des produits chimiques précieux ou traitiez des déchets biodégradables, l'expertise de KINTEK en matière d'équipement et de consommables de laboratoire peut vous aider à sélectionner et à mettre en œuvre la solution idéale.

Contactez nos experts dès aujourd'hui pour discuter de vos contaminants spécifiques et de vos objectifs opérationnels. Laissez-nous vous aider à prolonger la durée de vie de votre charbon actif, à minimiser les déchets et à améliorer votre durabilité.

Guide Visuel

Produits associés

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

Les gens demandent aussi

- Comment stériliser la verrerie sans autoclave ? Un guide étape par étape pour la stérilisation à sec

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision

- Qu'est-ce que le processus de frittage des revêtements ? Construire des couches solides et durables à partir de poudre

- Quelle est l'importance d'un contrôle précis de la température programmée dans un four à haute température ? Maîtriser la co-frittage

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie