L'avantage principal du dépôt chimique en phase vapeur (CVD) par rapport à l'oxydation thermique est sa profonde polyvalence. Alors que l'oxydation thermique est un processus très spécifique qui convertit un matériau de substrat en son propre oxyde (comme transformer le silicium en dioxyde de silicium), le CVD est une technique de dépôt capable de créer des couches minces à partir d'une vaste gamme de matériaux – y compris les métaux, les céramiques et les alliages – sur pratiquement n'importe quel substrat approprié.

Le choix entre le CVD et l'oxydation ne consiste pas à savoir lequel est universellement "meilleur", mais lequel est approprié pour la tâche. L'oxydation est un outil spécialisé pour créer une couche d'oxyde native d'une qualité exceptionnelle, tandis que le CVD est une plateforme flexible pour déposer une grande variété de films non natifs de haute pureté avec un contrôle précis.

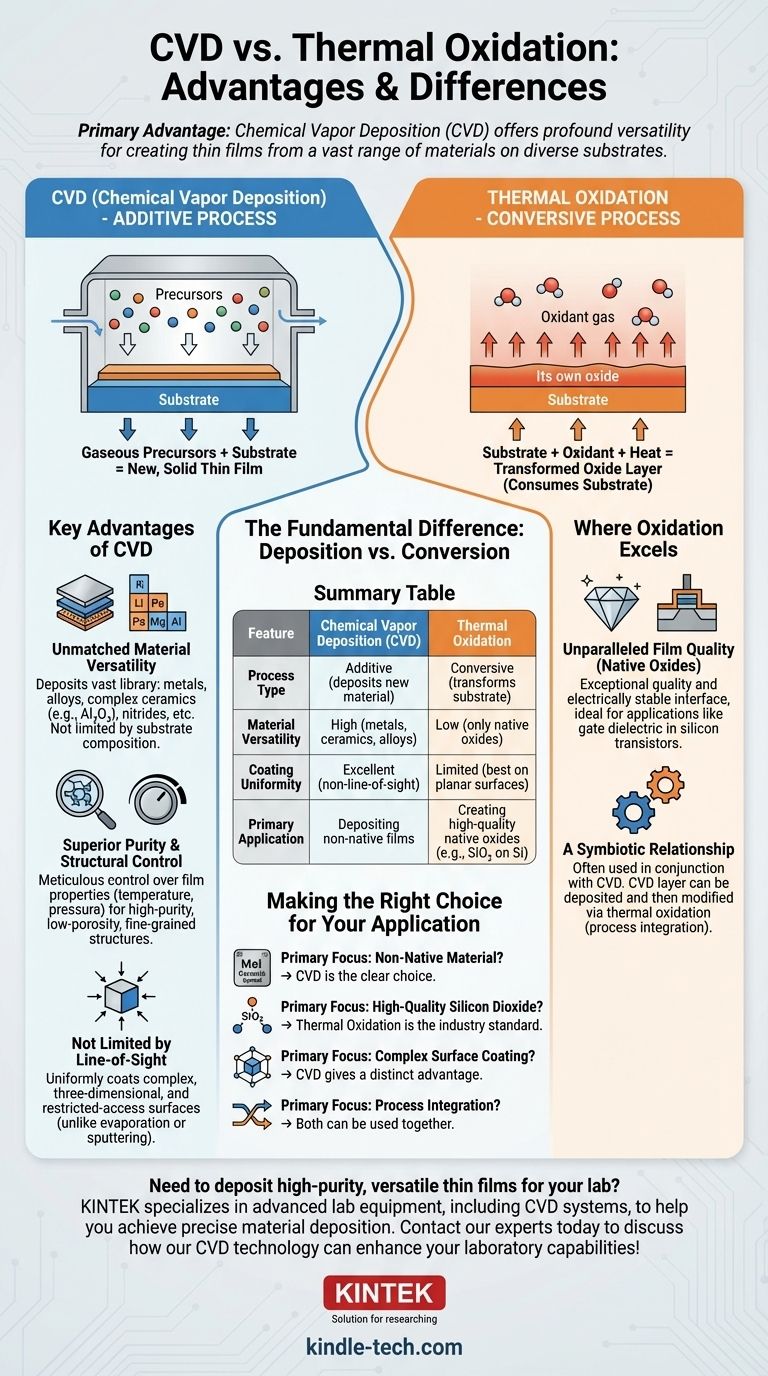

La différence fondamentale : Dépôt vs. Conversion

Pour comprendre les avantages, vous devez d'abord saisir la différence opérationnelle fondamentale entre ces deux processus. Ils n'atteignent pas le même objectif.

CVD : Ajout d'une nouvelle couche

Le dépôt chimique en phase vapeur est un processus additif. Des précurseurs chimiques gazeux sont introduits dans une chambre de réaction où ils se décomposent et réagissent à la surface d'un substrat, formant une nouvelle couche mince solide.

Le matériau déposé est entièrement différent du substrat sur lequel il est placé.

Oxydation : Transformation du substrat

L'oxydation thermique est un processus de conversion. Le substrat (le plus souvent, une tranche de silicium) est chauffé dans un environnement contenant un oxydant (comme l'oxygène ou la vapeur d'eau).

Ce processus consomme une couche du substrat lui-même pour faire croître un film de son propre oxyde. Il n'ajoute pas un nouveau matériau, mais transforme plutôt celui qui existe déjà.

Principaux avantages du processus CVD

Parce que le CVD est un processus additif, il offre plusieurs capacités impossibles à réaliser par oxydation.

Polyvalence des matériaux inégalée

Le CVD peut déposer une vaste bibliothèque de matériaux. Cela inclut les métaux purs, les alliages et les céramiques complexes comme l'oxyde d'aluminium (Al₂O₃), qui offre une excellente dureté et stabilité chimique.

L'oxydation, par définition, ne peut créer qu'un oxyde du matériau sous-jacent.

Pureté et contrôle structurel supérieurs

Le processus CVD permet un contrôle méticuleux des propriétés du film en ajustant des paramètres tels que la température, la pression et le débit de gaz.

Cela permet la création de films de haute pureté qui peuvent être monocristallins, polycristallins ou amorphes, tous avec une structure à grains fins et à faible porosité.

Non limité par la ligne de visée

Étant donné que le CVD repose sur des réactifs gazeux, il peut revêtir uniformément des structures tridimensionnelles complexes et des surfaces à accès restreint.

Les processus comme l'évaporation ou la pulvérisation (types de dépôt physique en phase vapeur, ou PVD) sont "en ligne de visée" et ont des difficultés avec les topologies non planes. L'oxydation thermique est également généralement effectuée sur des surfaces planes.

Comprendre les compromis et les limitations

Aucun processus n'est sans ses défis. Une véritable objectivité exige de reconnaître les inconvénients potentiels du CVD.

Températures de fonctionnement élevées

Bien que certains processus CVD fonctionnent à des températures plus basses, beaucoup nécessitent encore une chaleur importante. Cela peut entraîner une instabilité thermique ou des dommages aux substrats sensibles qui ne peuvent pas supporter les températures du processus.

Précurseurs et sous-produits dangereux

Les précurseurs chimiques utilisés en CVD sont souvent très toxiques, inflammables et ont des pressions de vapeur élevées, ce qui les rend dangereux à manipuler.

De plus, les sous-produits chimiques de la réaction peuvent être toxiques et corrosifs, nécessitant des procédures de neutralisation et d'élimination coûteuses et problématiques.

Où l'oxydation excelle : Un processus complémentaire

C'est une erreur de considérer l'oxydation simplement comme une version limitée du CVD. Pour son objectif spécifique, elle est souvent le choix supérieur et peut même être utilisée conjointement avec le CVD.

Qualité de film inégalée pour les oxydes natifs

Pour des applications comme la création du diélectrique de grille dans un transistor au silicium, l'oxydation thermique du silicium produit une couche de dioxyde de silicium (SiO₂) avec une interface d'une qualité exceptionnellement élevée et électriquement stable, très difficile à reproduire avec des oxydes déposés.

Une relation symbiotique

Le CVD et l'oxydation ne sont pas toujours des concurrents ; ils sont souvent des partenaires dans un flux de fabrication plus large.

Une couche de polysilicium peut être déposée par CVD puis oxydée par un processus thermique. Cette flexibilité permet aux ingénieurs de tirer parti des forces des deux méthodes dans un seul appareil.

Faire le bon choix pour votre application

Votre décision dépend entièrement du film spécifique que vous devez créer et de sa fonction prévue.

- Si votre objectif principal est de déposer un matériau non natif comme un métal, un nitrure ou une céramique complexe, le CVD est le choix évident et souvent unique.

- Si votre objectif principal est de créer le diélectrique de grille en dioxyde de silicium de la plus haute qualité sur du silicium, l'oxydation thermique est la norme de l'industrie pour cette tâche critique.

- Si votre objectif principal est de revêtir uniformément une surface tridimensionnelle complexe, la nature non en ligne de visée du CVD lui confère un avantage distinct.

- Si votre objectif principal est l'intégration de processus, reconnaissez que les deux sont souvent utilisés ensemble, par exemple en déposant une couche avec le CVD puis en la modifiant par oxydation.

En comprenant la fonction principale de chacun – dépôt versus conversion – vous pouvez sélectionner l'outil précis nécessaire pour atteindre vos objectifs d'ingénierie des matériaux.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Oxydation thermique |

|---|---|---|

| Type de processus | Additif (dépose un nouveau matériau) | Conversif (transforme le substrat) |

| Polyvalence des matériaux | Élevée (métaux, céramiques, alliages) | Faible (uniquement les oxydes natifs) |

| Uniformité du revêtement | Excellente (non en ligne de visée) | Limitée (meilleure sur les surfaces planes) |

| Application principale | Dépôt de films non natifs | Création d'oxydes natifs de haute qualité (par exemple, SiO₂ sur Si) |

Besoin de déposer des couches minces polyvalentes et de haute pureté pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes CVD, pour vous aider à réaliser un dépôt précis de matériaux sur des substrats complexes. Que vous travailliez avec des métaux, des céramiques ou des alliages, nos solutions offrent le contrôle et l'uniformité que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?