En bref, le pressage à chaud est une technique de fabrication essentielle utilisée pour créer des matériaux denses et à haute résistance en appliquant simultanément une température et une pression élevées. Il est le plus couramment utilisé pour fabriquer des céramiques avancées, des composites haute performance et des composants de friction durables comme les plaquettes de frein frittées pour les trains et les machines lourdes.

La valeur fondamentale du pressage à chaud est sa capacité à surmonter les limites du frittage traditionnel. En combinant chaleur et pression, il force les particules de poudre à s'assembler, éliminant les vides internes pour produire un matériau entièrement dense avec une structure à grain fin et des propriétés mécaniques supérieures.

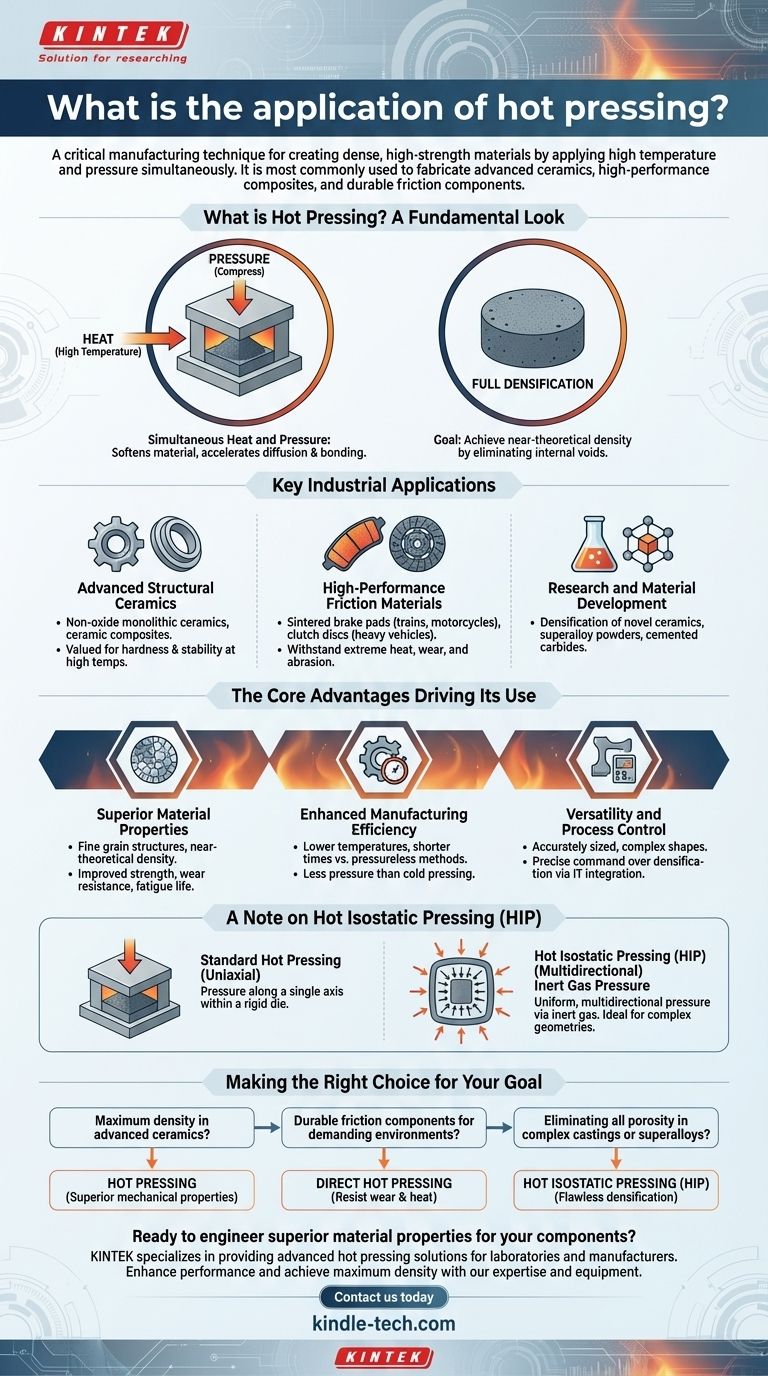

Qu'est-ce que le pressage à chaud ? Un aperçu fondamental

Chaleur et pression simultanées

Le pressage à chaud consiste à placer un compact de poudre dans une matrice, qui est ensuite chauffée à haute température tout en étant simultanément comprimée.

Cette action combinée ramollit le matériau, le rendant plus facile à déformer et à lier. Elle accélère considérablement les processus de diffusion et de transfert de masse qui sont essentiels pour créer une pièce solide et cohésive.

L'objectif : une densification complète

L'objectif principal du pressage à chaud est d'obtenir un produit final avec une densité très proche de son maximum théorique.

En forçant physiquement les particules à s'assembler, le processus élimine les pores et les vides qui sont souvent laissés par les méthodes de frittage conventionnelles, ce qui donne un composant plus solide et plus fiable.

Applications industrielles clés

Céramiques structurelles avancées

Le pressage à chaud est la technique la plus courante pour produire des céramiques monolithiques non-oxydes et des composites céramiques denses. Ces matériaux sont appréciés pour leur dureté et leur stabilité à haute température, mais sont notoirement difficiles à densifier sans pression appliquée.

Matériaux de friction haute performance

La technique est essentielle dans l'industrie des matériaux de friction. Elle est utilisée pour produire des plaquettes de frein frittées pour les trains à grande vitesse, les motos et les équipements industriels, ainsi que des disques d'embrayage frittés pour les poids lourds, les tracteurs et les navires.

Ces applications exigent des composants capables de résister à la chaleur extrême, à l'usure et à l'abrasion, propriétés directement améliorées par le processus de pressage à chaud.

Recherche et développement de matériaux

Des unités de pressage à chaud plus petites sont courantes dans les laboratoires de recherche pour le développement de nouveaux matériaux. Cela inclut la densification de nouvelles céramiques, la consolidation de poudres de superalliages pour l'aérospatiale et la fabrication de carbures cémentés pour les outils de coupe.

Les principaux avantages qui motivent son utilisation

Propriétés matérielles supérieures

Le processus produit des pièces avec des structures à grain fin et une densité proche de la densité théorique. Cela se traduit directement par des propriétés mécaniques et électriques considérablement améliorées, y compris une résistance, une résistance à l'usure et une durée de vie en fatigue plus élevées.

Efficacité de fabrication améliorée

Parce que la pression appliquée aide le processus de frittage, le pressage à chaud peut être effectué à des températures plus basses et pendant des temps plus courts que les méthodes sans pression. L'état thermoplastique de la poudre chauffée signifie également qu'il nécessite beaucoup moins de pression que le pressage à froid.

Polyvalence et contrôle du processus

Le pressage à chaud moderne permet la production de formes complexes de tailles précises et de matériaux de grand diamètre. L'intégration de l'informatique pour la mesure et le contrôle donne aux fabricants une commande précise du processus de densification, garantissant une qualité et des performances constantes.

Une note sur le pressage isostatique à chaud (HIP)

Pression uniaxiale vs multidirectionnelle

Le pressage à chaud standard est uniaxial, ce qui signifie que la pression est appliquée le long d'un seul axe dans une matrice rigide.

Une technologie connexe, le pressage isostatique à chaud (HIP), place le composant dans un récipient haute pression et utilise un gaz inerte pour appliquer une pression uniforme et multidirectionnelle.

Quand utiliser le HIP

Le HIP est exceptionnellement efficace pour éliminer complètement la porosité résiduelle dans les pièces, en particulier dans les pièces moulées complexes ou les poudres de superalliages consolidées. Il garantit que la pression est appliquée uniformément sur toutes les surfaces, ce qui le rend idéal pour les composants aux géométries complexes.

Faire le bon choix pour votre objectif

- Si votre objectif principal est une densité maximale dans les céramiques avancées : Le pressage à chaud est la méthode standard de l'industrie pour obtenir des propriétés mécaniques supérieures que le frittage sans pression ne peut égaler.

- Si votre objectif principal est des composants de friction durables pour des environnements exigeants : Le pressage à chaud direct est le choix idéal pour créer des plaquettes de frein et des embrayages frittés qui résistent à l'usure et à la chaleur.

- Si votre objectif principal est d'éliminer toute porosité dans les pièces moulées complexes ou les superalliages : Le pressage isostatique à chaud (HIP) est la variante supérieure pour appliquer une pression uniforme afin d'obtenir une densification impeccable.

En fin de compte, choisir le bon processus thermo-mécanique vous permet de concevoir les propriétés des matériaux dès le départ, garantissant que le composant final répond à ses exigences de performance.

Tableau récapitulatif :

| Application | Matériaux clés | Avantage principal |

|---|---|---|

| Céramiques structurelles avancées | Céramiques non-oxydes, composites | Dureté supérieure et stabilité à haute température |

| Matériaux de friction haute performance | Plaquettes de frein frittées, disques d'embrayage | Résistance extrême à l'usure et à la chaleur |

| Recherche et développement de matériaux | Superalliages, carbures cémentés | Développement accéléré de nouveaux matériaux |

Prêt à concevoir des propriétés matérielles supérieures pour vos composants ?

KINTEK est spécialisé dans la fourniture de solutions avancées de pressage à chaud pour les laboratoires et les fabricants. Que vous développiez des céramiques de nouvelle génération, des matériaux de friction durables ou que vous recherchiez de nouveaux alliages, notre expertise et nos équipements peuvent vous aider à atteindre une densité maximale et des performances améliorées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et nos consommables peuvent optimiser votre processus de pressage à chaud et concrétiser vos objectifs en matière de matériaux.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment un four de pressage à chaud sous vide facilite-t-il la consolidation des nanocomposites (Cu–10Zn)-Al2O3 ?

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Quelle est la fonction d'un four à pressage à chaud sous vide ? Atteindre une densification élevée dans la synthèse Al-Ti-Zr

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité