En bref, le dépôt physique en phase vapeur (PVD) est utilisé pour appliquer un revêtement mince et haute performance sur une surface afin d'améliorer considérablement ses propriétés. Ce procédé est largement appliqué pour améliorer la résistance à l'usure des outils de coupe industriels, fournir des finitions durables et décoratives sur les produits de consommation, et améliorer la résistance à la corrosion des composants dans des environnements exigeants.

Le PVD n'est pas un matériau, mais un procédé d'amélioration de surface. Il vous permet de doter un matériau de base peu coûteux ou léger des caractéristiques de surface supérieures — telles que la dureté, la résistance à l'usure et la résistance à la corrosion — d'un matériau beaucoup plus exotique, sans modifier le composant central.

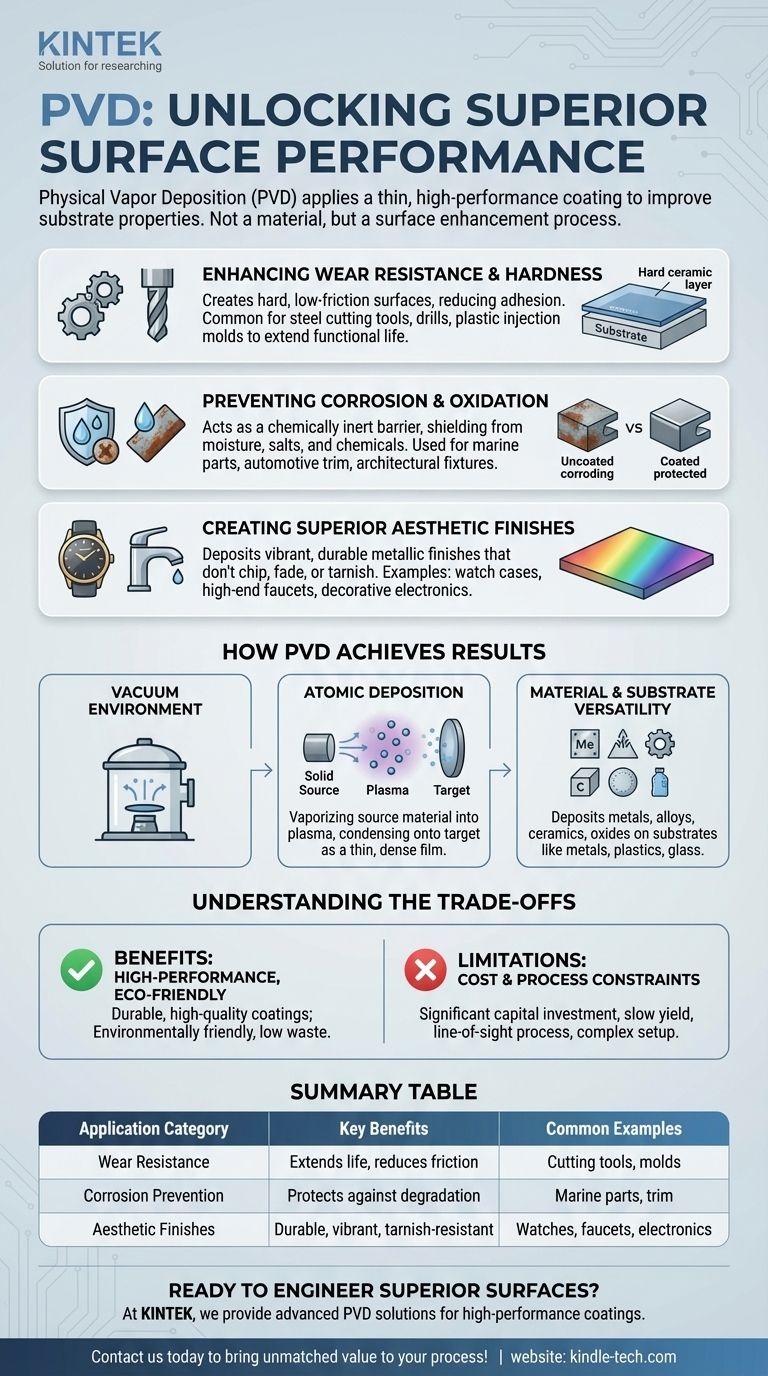

Quels problèmes le PVD résout-il ?

Le PVD est fondamentalement une technologie de résolution de problèmes. Il est choisi lorsque la surface d'un composant nécessite des capacités que le matériau de base sous-jacent ne peut pas fournir par lui-même.

Amélioration de la résistance à l'usure et de la dureté

L'application industrielle la plus courante du PVD est la création d'une surface exceptionnellement dure et à faible friction. Ceci est essentiel pour les objets soumis à des frottements et à une usure intenses.

Une fine couche céramique, souvent inférieure à 4 micromètres d'épaisseur, est déposée sur le substrat. Cela réduit considérablement le risque d'adhérence et de collage, prolongeant la durée de vie fonctionnelle de l'outil.

C'est une pratique courante pour les outils de coupe en acier, les forets et les mèches utilisés dans le travail des métaux, ainsi que pour les moules d'injection plastique où un démoulage lisse et la durabilité sont essentiels.

Prévention de la corrosion et de l'oxydation

De nombreux matériaux, bien que solides ou légers, sont sensibles à la dégradation environnementale. Les revêtements PVD agissent comme une barrière chimiquement inerte.

Cette couche protectrice isole le substrat de l'humidité, des sels et des produits chimiques qui provoquent la corrosion, l'oxydation ou la décoloration. Le revêtement lui-même est exceptionnellement stable et durable.

Ceci est vital pour les pièces utilisées dans les applications marines, les garnitures automobiles et les installations architecturales où l'apparence et l'intégrité à long terme sont requises.

Création de finitions esthétiques supérieures

Le PVD permet le dépôt d'un large éventail de finitions métalliques vibrantes qui sont nettement plus durables que le placage ou la peinture traditionnels.

Ces revêtements se lient au substrat au niveau atomique, ce qui signifie qu'ils ne s'écaillent, ne se décolorent ou ne ternissent pas avec le temps. Cela confère un aspect et une sensation haut de gamme qui durent.

Les exemples courants incluent les boîtiers de montres, les robinets haut de gamme, la quincaillerie de porte et les éléments décoratifs des appareils électroniques grand public.

Comment le PVD obtient-il ces résultats ?

La polyvalence du PVD provient de sa méthode de dépôt unique, qui fonctionne dans un environnement de vide poussé.

Un processus de dépôt atomique

Le PVD fonctionne en vaporisant un matériau source solide (comme le titane ou le chrome) en un plasma d'atomes ou de molécules. Les méthodes courantes comprennent la pulvérisation cathodique (sputtering) et l'évaporation thermique.

Ces particules vaporisées traversent ensuite la chambre à vide et se condensent sur l'objet cible, formant un film très mince, dense et hautement adhérent.

Polyvalence des matériaux inégalée

Le processus peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages, des céramiques (nitrures, carbures) et des oxydes.

Étant donné que le PVD est un processus à basse température — parfois même effectué à température ambiante — il peut être utilisé pour revêtir des substrats qui ne supportent pas la chaleur. Cela inclut les plastiques, le verre et les céramiques, en plus de tous les types de métaux.

Couches minces et précises

Le PVD permet un contrôle extrême de l'épaisseur du revêtement, permettant le dépôt de couches jusqu'à seulement quelques dizaines de nanomètres. Cette précision est essentielle pour les applications en optique et dans les semi-conducteurs.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la bonne solution pour toutes les applications. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

L'avantage : des revêtements haute performance et écologiques

L'avantage principal est un revêtement durable et de haute qualité qui améliore considérablement les propriétés de surface d'un composant. Le processus est également écologique, générant très peu de déchets et n'utilisant aucun produit chimique dangereux.

La limite : coût et contraintes du processus

L'équipement PVD représente un investissement en capital important. Le processus lui-même peut avoir un taux de rendement lent par rapport à d'autres méthodes de revêtement comme la galvanoplastie.

De plus, il s'agit d'un processus à visée directe (line-of-sight), ce qui rend difficile le revêtement de géométries internes complexes. Il nécessite également un système de vide et de refroidissement fiable, ce qui ajoute à sa complexité opérationnelle et à son coût.

Faire le bon choix pour votre application

Utilisez le PVD lorsque les propriétés de surface sont une contrainte de conception critique et que les avantages des performances améliorées justifient l'investissement.

- Si votre objectif principal est de prolonger la durée de vie et les performances des outils : Le PVD est la norme de l'industrie pour créer des surfaces dures et à faible friction sur les outils de coupe et les moules.

- Si votre objectif principal est une esthétique et une durabilité haut de gamme : Le PVD fournit une finition décorative durable et résistante à l'oxydation sur les produits de consommation qui surpasse de loin le placage traditionnel.

- Si votre objectif principal est de protéger des composants sensibles : Le PVD est un excellent choix pour appliquer des revêtements hautement résistants à la corrosion et inertes sur tout, des pièces médicales aux composants aérospatiaux.

- Si votre objectif principal est de revêtir des articles de masse à faible coût : Évaluez attentivement l'aspect économique, car le coût et la vitesse de processus plus lente du PVD peuvent ne pas convenir à toutes les pièces à volume élevé et à faible marge.

En fin de compte, le PVD vous permet d'ingénieriser la surface d'un composant indépendamment de son matériau de base, ouvrant ainsi un nouveau niveau de performance et de conception de produit.

Tableau récapitulatif :

| Catégorie d'application | Avantages clés | Exemples courants |

|---|---|---|

| Résistance à l'usure | Prolonge la durée de vie de l'outil, réduit la friction | Outils de coupe, moules d'injection |

| Prévention de la corrosion | Protège contre l'oxydation et la dégradation | Pièces marines, garnitures automobiles |

| Finitions esthétiques | Durables, vibrantes et résistantes à l'oxydation | Montres, robinets, appareils électroniques |

Prêt à concevoir des propriétés de surface supérieures pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions PVD, pour vous aider à obtenir des revêtements haute performance qui améliorent la durabilité, préviennent la corrosion et créent des finitions esthétiques durables. Que vous travailliez sur des outils industriels, des produits de consommation ou des composants sensibles, notre expertise garantit que vous obtenez la bonne technologie de revêtement pour vos besoins.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent apporter une valeur inégalée à votre laboratoire ou à votre processus de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma