Les meilleurs alliages d'aluminium pour le brasage sont ceux qui présentent une faible teneur en magnésium et une température de solidus (point de fusion) élevée. Plus précisément, les alliages des séries 1xxx, 3xxx et 6xxx sont d'excellents candidats car leurs propriétés matérielles sont très compatibles avec le processus de brasage. Des alliages comme le 3003 et le 6061 sont couramment utilisés pour leur bon équilibre entre formabilité, résistance et soudabilité supérieure.

La recherche du « meilleur » alliage est fondamentalement une recherche de compatibilité. Un brasage de l'aluminium réussi dépend moins de la découverte d'un seul matériau parfait que de la compréhension des deux contraintes critiques du processus : le point de fusion de l'alliage doit être nettement supérieur au point d'écoulement du métal d'apport, et sa teneur en magnésium doit être suffisamment faible pour éviter la formation d'une couche d'oxyde tenace et non brasable.

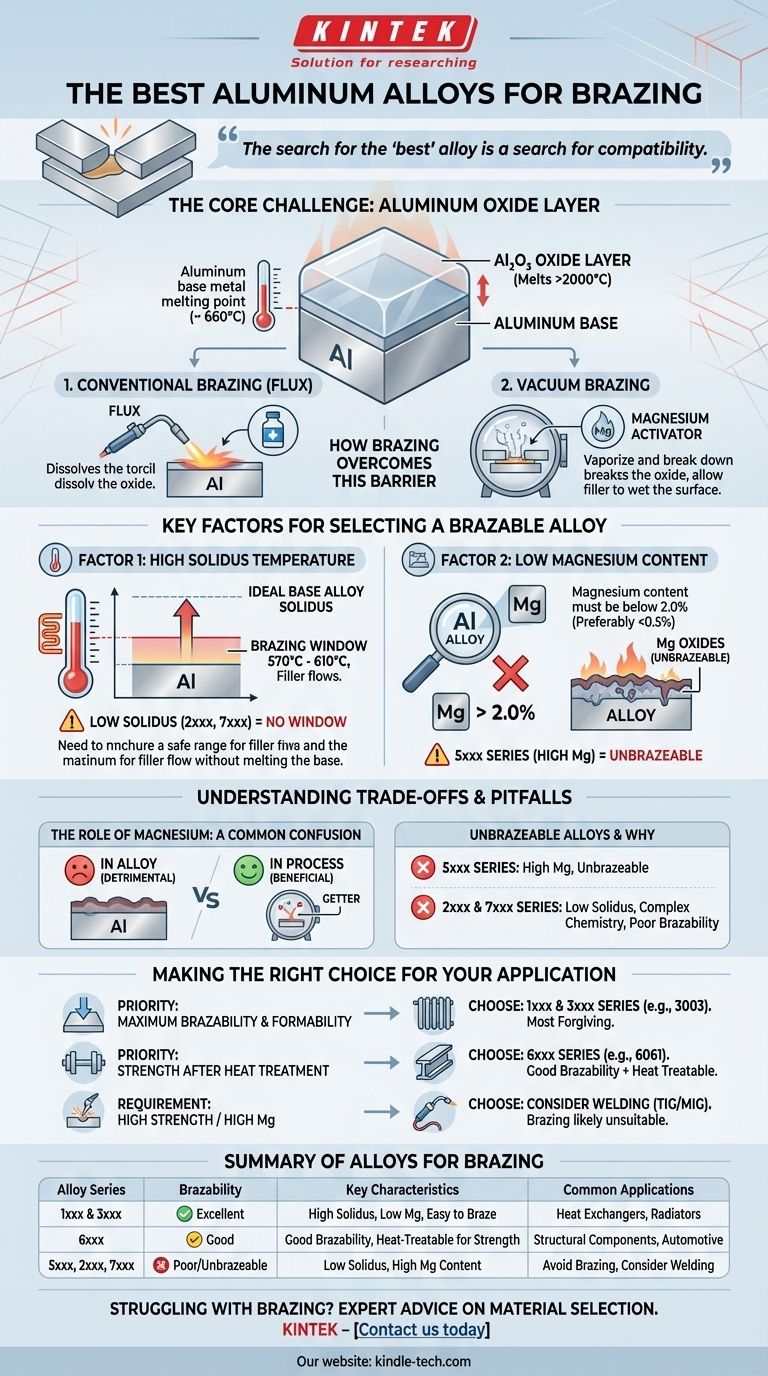

Le défi principal : la couche d'oxyde d'aluminium

Pourquoi l'aluminium est difficile à joindre

Tous les alliages d'aluminium sont instantanément recouverts d'une fine couche d'oxyde d'aluminium (Al₂O₃), résistante et transparente.

Cette couche d'oxyde a un point de fusion supérieur à 2000 °C (3632 °F), ce qui est bien supérieur au point de fusion du métal de base en aluminium lui-même (environ 660 °C ou 1220 °F).

Pour qu'un métal d'apport de brasage adhère à l'aluminium, cette couche d'oxyde tenace doit d'abord être éliminée ou déplacée.

Comment le brasage surmonte cette barrière

Les processus de brasage utilisent l'une des deux méthodes pour vaincre la couche d'oxyde. Dans le brasage conventionnel au four ou à la torche, un décapant chimique est utilisé pour dissoudre et déplacer l'oxyde.

Dans le brasage sous vide, les pièces sont chauffées dans un vide poussé. Cet environnement, combiné à un activateur métallique comme la vapeur de magnésium, provoque la décomposition de la couche d'oxyde, permettant au métal d'apport de mouiller la surface propre de l'aluminium en dessous.

Facteurs clés pour la sélection d'un alliage brasable

Facteur 1 : Température de solidus élevée

Le solidus est la température à laquelle un alliage commence à fondre. Pour que le brasage fonctionne, la température de solidus du métal de base doit être nettement supérieure à la température de liquidus (écoulement complet) du métal d'apport de brasage.

Cela crée une « fenêtre de brasage » — une plage de température sûre où le métal d'apport est entièrement liquide mais où le matériau de base reste solide et stable.

La plupart des métaux d'apport pour le brasage de l'aluminium s'écoulent entre 570 °C et 610 °C (1060 °F et 1130 °F). Par conséquent, un alliage de base idéal ne devrait pas commencer à fondre avant bien au-dessus de cette plage.

Facteur 2 : Faible teneur en magnésium

Le magnésium est l'élément le plus perturbateur pour le brasage de l'aluminium. En règle générale, la teneur en magnésium de l'alliage de base doit être inférieure à 2,0 %, de nombreux experts préférant rester en dessous de 0,5 % pour de meilleurs résultats.

Lorsqu'un alliage d'aluminium contenant du magnésium est chauffé, il forme des oxydes de magnésium à la surface. Ces oxydes sont beaucoup plus stables et plus difficiles à éliminer par les décapants chimiques ou les processus sous vide que l'oxyde d'aluminium pur.

C'est pourquoi toute la série 5xxx d'alliages (qui sont renforcés par du magnésium) est généralement considérée comme non brasable.

Comprendre les compromis et les pièges

Le rôle du magnésium : un point de confusion courant

Il est essentiel de distinguer le magnésium dans l'alliage et le magnésium utilisé dans le processus.

Le magnésium en tant qu'élément d'alliage (par exemple, dans la série 5xxx) est préjudiciable car il crée une couche d'oxyde réfractaire sur la pièce elle-même.

Inversement, de petites quantités de magnésium pur sont souvent intentionnellement placées à l'intérieur d'un four sous vide. Ici, il agit comme un « piégeur » (getter), se vaporisant et réagissant avec tout oxygène résiduel ou vapeur d'eau dans le vide, ce qui aide à protéger les pièces en aluminium et à décomposer leurs couches d'oxyde.

Alliages non brasables et difficiles à braser

Sur la base des principes ci-dessus, certaines séries d'alliages doivent être évitées pour les applications de brasage.

- Série 5xxx : Ces alliages sont renforcés par des niveaux élevés de magnésium et sont considérés comme non brasables.

- Séries 2xxx et 7xxx : Ces alliages à haute résistance ont souvent de faibles températures de solidus qui laissent peu ou pas de fenêtre de brasage. Leurs chimies complexes interfèrent également avec le processus.

Faire le bon choix pour votre application

L'alliage idéal dépend si votre priorité est la facilité de brasage, la résistance après brasage ou d'autres considérations de fabrication.

- Si votre objectif principal est une brasabilité et une formabilité maximales : Choisissez des alliages des séries 1xxx (aluminium pur) ou 3xxx (aluminium-manganèse), car ils sont les plus tolérants.

- Si votre objectif principal est la résistance après traitement thermique : Utilisez un alliage de la série 6xxx, tel que le 6061 ou le 6063, qui offre un excellent équilibre entre une bonne brasabilité et la capacité d'être traité thermiquement pour une résistance plus élevée après l'assemblage.

- Si votre projet nécessite un alliage à haute teneur en magnésium ou à haute résistance (5xxx, 2xxx, 7xxx) : Reconnaissez que le brasage est probablement la mauvaise méthode d'assemblage et étudiez des alternatives comme le soudage TIG ou MIG.

Choisir le bon matériau dès le départ, sur la base de ces principes, est l'étape la plus critique vers un joint en aluminium brasé réussi.

Tableau récapitulatif :

| Série d'alliage | Brasabilité | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| 1xxx et 3xxx | Excellente | Température de solidus élevée, faible teneur en Mg, facile à braser | Échangeurs de chaleur, radiateurs |

| 6xxx | Bonne | Bonne brasabilité, peut être traité thermiquement pour la résistance | Composants structurels, pièces automobiles |

| 5xxx, 2xxx, 7xxx | Faible/Non brasable | Température de solidus basse, forte teneur en Mg | À éviter pour le brasage ; envisager le soudage à la place |

Vous rencontrez des difficultés avec le brasage de l'aluminium ou avez besoin de conseils d'experts sur la sélection des matériaux pour votre laboratoire ou vos besoins de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos exigences spécifiques. Que vous travailliez sur des projets de brasage ou d'autres processus de laboratoire, notre expertise garantit que vous obtenez les bons outils pour des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire avec des équipements fiables et des conseils d'experts !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement