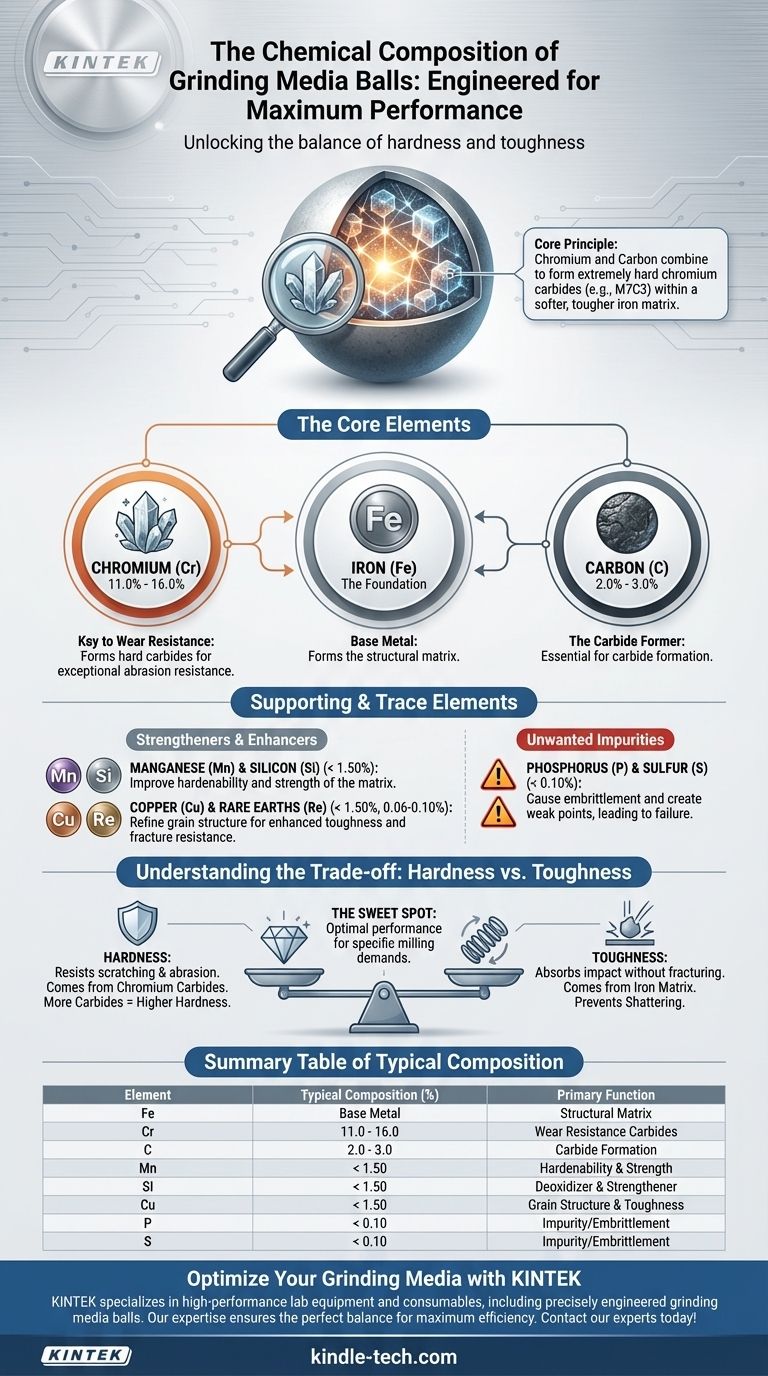

La composition chimique des médias de broyage est précisément étudiée pour maximiser la dureté et la résistance à l'usure tout en maintenant la ténacité. Une formulation courante et haute performance est la fonte à haute teneur en chrome, qui est principalement composée de Fer (Fe) allié à des quantités significatives de Chrome (Cr) et de Carbone (C). Elle contient également des quantités plus faibles et contrôlées d'éléments tels que le Manganèse (Mn), le Silicium (Si) et des additifs traces pour affiner ses propriétés.

Le principe fondamental est simple : le chrome et le carbone se combinent pour former des microstructures de carbure extrêmement dures au sein d'une matrice de fer plus douce et plus tenace. Cette composition crée un boulet de broyage capable d'écraser efficacement les matériaux sans se briser ou s'user trop rapidement.

Les éléments fondamentaux des médias de broyage haute performance

Pour comprendre la performance d'un boulet de broyage, nous devons d'abord comprendre la fonction spécifique de chaque composant de l'alliage. L'équilibre entre ces éléments est crucial.

Fer (Fe) : La fondation

Le fer sert de métal de base, constituant la majeure partie de l'alliage. Il crée la matrice structurelle qui maintient en place les particules de carbure dures, essentielles.

Chrome (Cr) : La clé de la résistance à l'usure

Le chrome est l'élément d'alliage le plus critique, généralement présent à des concentrations de 11,0 % à 16,0 %. Son rôle principal est de se combiner avec le carbone pendant le processus de refroidissement et de traitement thermique.

Cette réaction forme des carbures de chrome incroyablement durs (par exemple, M7C3) dans toute la matrice de fer. Ces carbures sont ce qui confère la résistance exceptionnelle à l'abrasion requise pour broyer le minerai, le ciment et d'autres matériaux durs.

Carbone (C) : Le formateur de carbure

Le carbone, généralement présent de 2,0 % à 3,0 %, est le partenaire essentiel du chrome. Sans carbone suffisant, les carbures de chrome durs ne peuvent pas se former.

La quantité de carbone est soigneusement contrôlée. Trop peu de carbone entraîne un boulet plus mou qui s'use rapidement, tandis qu'une quantité excessive peut créer un excès de carbures, rendant le boulet cassant et sujet à la fracture sous l'impact.

Le rôle des éléments de soutien et traces

Bien que le fer, le chrome et le carbone soient les acteurs principaux, d'autres éléments sont ajoutés en plus petites quantités pour affiner les propriétés finales des médias de broyage.

Manganèse (Mn) et Silicium (Si) : Les agents de renforcement

Le manganèse (moins de 1,50 %) et le silicium (moins de 1,50 %) contribuent à la trempabilité et à la résistance de la matrice de fer elle-même. Ils agissent également comme des dés-oxydants pendant le processus de coulée, aidant à éliminer les impuretés.

Cuivre (Cu) et Terres Rares (Re) : Les améliorateurs de performance

Des éléments spécialisés comme le cuivre (moins de 1,50 %) et les métaux de terres rares comme le rhénium (0,06-0,10 %) sont souvent ajoutés comme agents de micro-alliage. Leur objectif est d'affiner la structure cristalline du métal, ce qui améliore la ténacité globale et la résistance à la rupture du boulet.

Phosphore (P) et Soufre (S) : Les impuretés indésirables

Ces éléments sont considérés comme des impuretés et sont maintenus au minimum (moins de 0,1 %). Le phosphore et le soufre peuvent provoquer une fragilisation, créant des points faibles dans le métal qui peuvent entraîner une défaillance catastrophique pendant le fonctionnement.

Comprendre le compromis : Dureté contre Ténacité

La composition chimique d'un boulet de broyage est un chef-d'œuvre dans la gestion d'un compromis fondamental en ingénierie : l'équilibre entre la dureté et la ténacité.

La dureté est la capacité à résister aux rayures et à l'abrasion. Cette propriété provient des carbures de chrome. Plus il y a de carbures, plus le boulet est dur et résistant à l'usure.

La ténacité est la capacité à absorber l'impact et l'énergie sans se fracturer. Cette propriété provient de la matrice de fer. Un boulet trop dur devient cassant et se brisera dans un broyeur.

Les pourcentages chimiques spécifiés représentent un point idéal soigneusement calculé. L'objectif est de produire un boulet avec une résistance à l'usure maximale qui peut toujours résister aux impacts immenses et répétés à l'intérieur d'un broyeur.

Adapter la composition à votre objectif

Le choix de la bonne composition des médias de broyage est directement lié aux exigences spécifiques de votre opération de broyage.

- Si votre objectif principal est de broyer des matériaux très abrasifs : Une composition se situant dans la fourchette supérieure de chrome et de carbone est idéale pour maximiser la formation de carbures résistants à l'usure.

- Si votre objectif principal est le broyage à fort impact (par exemple, les broyeurs SAG) : La composition peut être ajustée avec des éléments de micro-alliage pour améliorer la ténacité de la matrice, empêchant la rupture des boulets même si cela signifie une légère réduction de la dureté absolue.

En fin de compte, comprendre le rôle de chaque élément chimique vous permet de sélectionner les médias de broyage les plus efficaces et les plus rentables pour votre application spécifique.

Tableau récapitulatif :

| Élément | Composition typique (%) | Fonction principale |

|---|---|---|

| Fer (Fe) | Métal de base | Forme la matrice structurelle |

| Chrome (Cr) | 11,0 - 16,0 | Forme des carbures durs pour la résistance à l'usure |

| Carbone (C) | 2,0 - 3,0 | Essentiel pour la formation de carbure |

| Manganèse (Mn) | < 1,50 | Améliore la trempabilité et la résistance |

| Silicium (Si) | < 1,50 | Agit comme dés-oxydant et renforce la matrice |

| Cuivre (Cu) | < 1,50 | Affine la structure cristalline pour la ténacité |

| Phosphore (P) | < 0,10 | Impureté, provoque la fragilisation |

| Soufre (S) | < 0,10 | Impureté, provoque la fragilisation |

Besoin de médias de broyage optimisés pour votre application de broyage spécifique ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, y compris les boulets de broyage conçus avec précision. Notre expertise garantit que vous obtenez l'équilibre parfait entre dureté et ténacité pour une efficacité et une rentabilité maximales. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment nos solutions peuvent améliorer vos processus de broyage !

Guide Visuel

Produits associés

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyeur hybride de laboratoire pour tissus

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Comment un broyeur planétaire à billes facilite-t-il la synthèse mécanochimique d'électrolytes solides sulfurés ? - Sans recuit

- Quel est le rôle d'un broyeur planétaire dans la synthèse à l'état solide des électrolytes solides de type NASICON ? Libérer la pureté

- Quelle est la fonction principale d'un broyeur planétaire à billes dans la préparation de l'acier ODS ? Réalisation d'un alliage mécanique à l'échelle nanométrique

- Quelle est la fonction d'un broyeur à billes planétaire dans la synthèse de nanocomposites (Cu–10Zn)-Al2O3 ? Alliage à haute énergie

- Quelles sont les exigences pour les bocaux de broyage à billes dans la synthèse de LiMOCl4 ? Assurer la sécurité et la pureté dans les réactions à haute pression