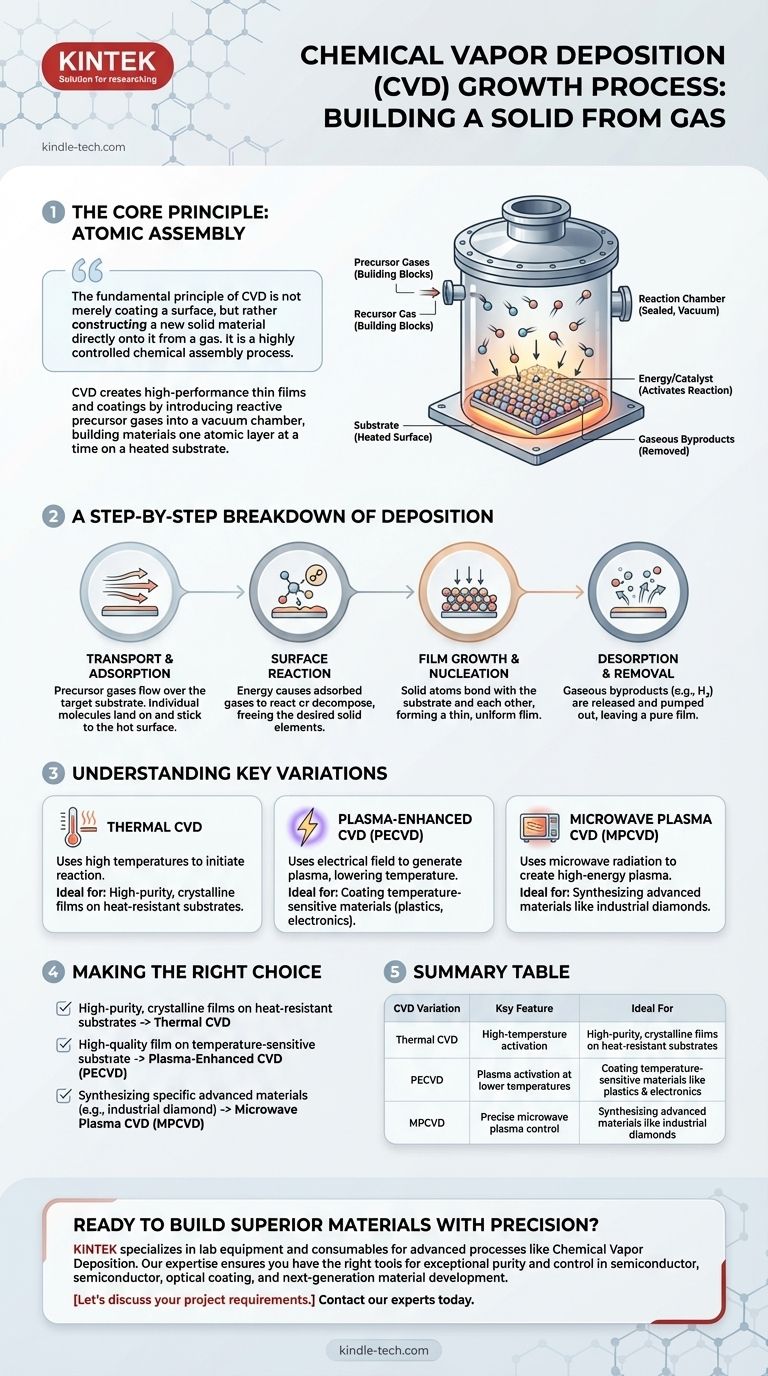

À la base, le dépôt chimique en phase vapeur (CVD) est un procédé utilisé pour créer des revêtements et des films solides haute performance. Il fonctionne en introduisant des gaz précurseurs réactifs dans une chambre où ils se décomposent et réagissent sur une surface chauffée (le substrat), accumulant le matériau souhaité couche atomique par couche atomique.

Le principe fondamental du CVD n'est pas simplement de revêtir une surface, mais plutôt de construire un nouveau matériau solide directement dessus à partir d'un gaz. Il s'agit d'un processus d'assemblage chimique hautement contrôlé qui permet la création de matériaux d'une pureté exceptionnelle et de propriétés spécifiques qui seraient difficiles à obtenir autrement.

Le Principe Fondamental : Construire un Solide à Partir d'un Gaz

Pour comprendre le processus CVD, il est préférable de le visualiser comme un environnement hautement contrôlé et stérile où des atomes individuels sont assemblés en une couche structurée.

L'Environnement : La Chambre de Réaction

L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction scellée. Cette chambre est généralement maintenue sous vide pour éliminer tous les contaminants indésirables qui pourraient interférer avec la réaction chimique et compromettre la pureté du film final.

Les Ingrédients : Les Gaz Précurseurs

Les éléments constitutifs du nouveau matériau sont introduits dans la chambre sous forme de gaz précurseurs. Ce sont des composés chimiques volatils qui contiennent les éléments requis pour le film final. Par exemple, pour créer un film de silicium, un gaz précurseur tel que le silane (SiH₄) pourrait être utilisé.

Le Catalyseur : Activation de la Réaction

De l'énergie est nécessaire pour décomposer les gaz précurseurs et initier la réaction chimique. Le plus souvent, cette énergie est une température élevée, le substrat étant chauffé à des centaines, voire des milliers de degrés Celsius.

Une Décomposition du Dépôt Étape par Étape

Bien que les spécificités varient, le processus de dépôt suit une séquence claire d'événements au niveau microscopique.

Étape 1 : Transport et Adsorption

Les gaz précurseurs sont transportés dans la chambre et s'écoulent sur le substrat cible. Les molécules de gaz individuelles atterrissent ensuite et adhèrent à la surface chaude dans un processus appelé adsorption.

Étape 2 : Réaction de Surface

Une fois adsorbées sur la surface chaude, l'énergie du substrat provoque la décomposition des gaz précurseurs ou leur réaction avec d'autres gaz. Cette réaction chimique est le cœur du processus CVD, où les éléments solides désirés sont libérés du gaz précurseur.

Étape 3 : Croissance du Film et Nucléation

Les atomes solides produits par la réaction commencent à se lier au substrat et entre eux. Ils diffusent à travers la surface pour trouver des sites de croissance stables, formant un film mince et uniforme qui s'épaissit avec le temps.

Étape 4 : Désorption et Élimination

Les sous-produits gazeux de la réaction, tels que l'hydrogène, sont libérés de la surface (désorption) et pompés hors de la chambre, ne laissant que le film solide et pur.

Comprendre les Variations Clés

Tous les procédés CVD ne sont pas identiques. La méthode utilisée pour fournir de l'énergie et activer la réaction est une distinction critique qui définit les applications et les limites de la technique.

CVD Thermique

C'est la forme la plus fondamentale de CVD, reposant uniquement sur des températures élevées pour initier la réaction. Il est très efficace pour créer des films cristallins extrêmement purs, mais il est limité aux substrats capables de résister à la chaleur intense.

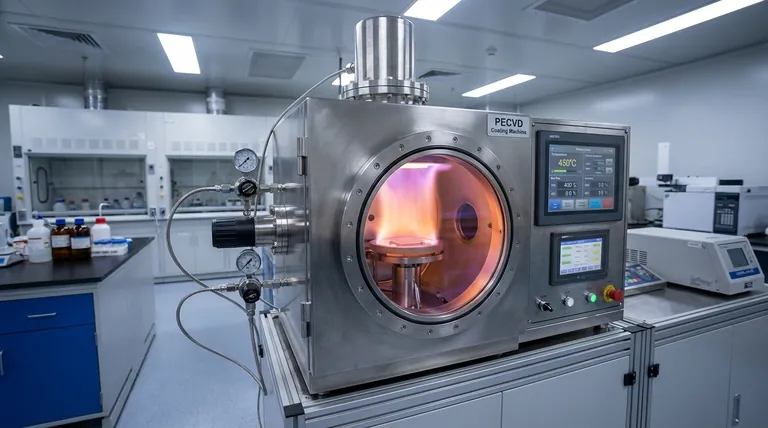

CVD Assisté par Plasma (PECVD)

Pour déposer des films sur des matériaux sensibles à la température comme les plastiques ou certains composants électroniques, le PECVD est utilisé. Au lieu de se fier uniquement à la chaleur, cette méthode utilise un champ électrique pour générer un plasma dans la chambre.

Ce plasma à haute énergie crée des fragments moléculaires très réactifs à une température de gaz beaucoup plus basse, permettant au dépôt de se produire sans endommager le substrat sous-jacent. Par exemple, dans le CVD par plasma micro-ondes (MPCVD), le rayonnement micro-ondes crée un plasma où les températures des électrons peuvent dépasser 5000 K tandis que le gaz lui-même reste plus proche de 1000 K.

Pourquoi est-ce Important : Pureté et Application

Le contrôle précis offert par le CVD permet la création de matériaux pour des domaines très exigeants. Il est essentiel dans la fabrication de semi-conducteurs, de revêtements optiques et de matériaux avancés tels que les diamants synthétiques pour un usage industriel et électronique. Sa capacité à produire des matériaux de haute pureté et rentables en fait une pierre angulaire de la technologie moderne.

Faire le Bon Choix pour Votre Objectif

La technique CVD spécifique que vous choisissez dépend entièrement des propriétés du matériau souhaité et des limites de votre substrat.

- Si votre objectif principal est de créer des films cristallins de haute pureté et que votre substrat peut supporter des températures élevées : Le CVD thermique traditionnel offre une qualité et un contrôle inégalés.

- Si votre objectif principal est de déposer un film de haute qualité sur un substrat sensible à la température : Le CVD assisté par plasma (PECVD) est le choix idéal, car il utilise l'énergie du plasma pour réduire la température du processus requise.

- Si votre objectif principal est de synthétiser un matériau avancé spécifique comme le diamant industriel : Des techniques spécialisées comme le CVD assisté par plasma micro-ondes (MPCVD) fournissent les conditions précises nécessaires à des propriétés exceptionnelles.

En fin de compte, maîtriser le dépôt chimique en phase vapeur consiste à contrôler précisément une réaction chimique pour construire des matériaux supérieurs à partir de l'atome.

Tableau Récapitulatif :

| Variation de CVD | Caractéristique Clé | Idéal Pour |

|---|---|---|

| CVD Thermique | Activation à haute température | Films cristallins de haute pureté sur substrats résistants à la chaleur |

| CVD Assisté par Plasma (PECVD) | Activation par plasma à des températures plus basses | Revêtement de matériaux sensibles à la température comme les plastiques et l'électronique |

| CVD par Plasma Micro-ondes (MPCVD) | Contrôle précis du plasma micro-ondes | Synthèse de matériaux avancés comme les diamants industriels |

Prêt à construire des matériaux supérieurs avec précision ?

KINTEK se spécialise dans l'équipement de laboratoire et les consommables qui alimentent les processus avancés tels que le dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs, des revêtements optiques ou des matériaux de nouvelle génération, notre expertise garantit que vous disposez des bons outils pour une pureté et un contrôle exceptionnels.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution CVD parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?