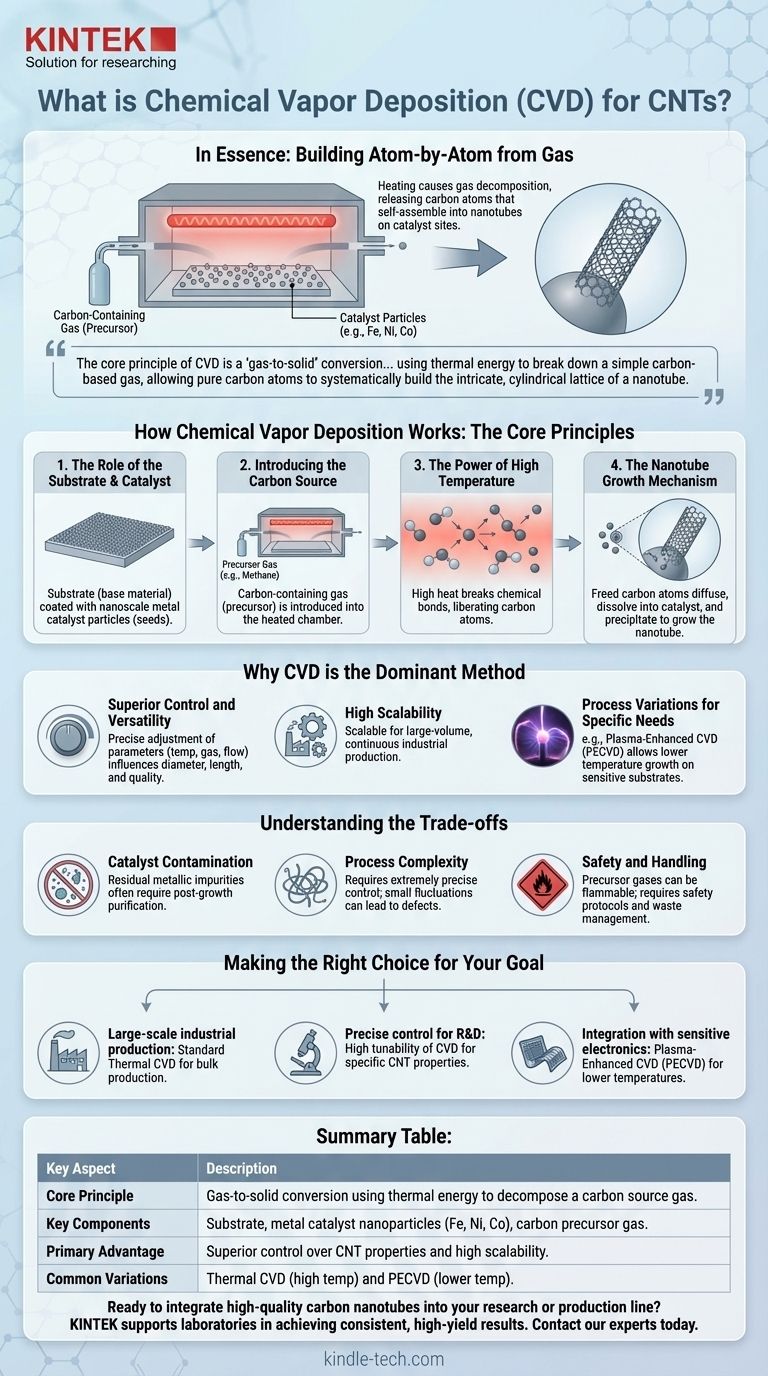

En substance, le dépôt chimique en phase vapeur (CVD) est une méthode pour construire des nanotubes de carbone (CNT) atome par atome à partir d'un gaz. Elle implique de chauffer une surface recouverte de particules catalytiques à l'intérieur d'une chambre, puis d'introduire un gaz contenant du carbone. La température élevée provoque la décomposition du gaz, libérant des atomes de carbone qui s'auto-assemblent ensuite en structures de nanotubes sur les sites catalytiques.

Le principe fondamental du CVD est une conversion "gaz-solide". Pour les nanotubes de carbone, cela signifie utiliser l'énergie thermique pour décomposer un simple gaz à base de carbone, permettant aux atomes de carbone purs de construire systématiquement le réseau cylindrique complexe d'un nanotube sur une surface préparée.

Comment fonctionne le dépôt chimique en phase vapeur : les principes fondamentaux

Pour vraiment comprendre le CVD, nous devons le considérer comme un processus contrôlé en plusieurs étapes. Chaque étape est essentielle pour synthétiser des nanotubes de haute qualité avec des propriétés spécifiques.

Le rôle du substrat et du catalyseur

L'ensemble du processus commence par un matériau de base, appelé substrat. C'est la surface sur laquelle les nanotubes vont croître.

De manière cruciale, pour la croissance des CNT, ce substrat est recouvert d'une fine couche de nanoparticules catalytiques, généralement des métaux comme le fer, le nickel ou le cobalt. Ces particules sont les véritables "graines" à partir desquelles chaque nanotube prend naissance et se développe.

Introduction de la source de carbone

Une fois le substrat chauffé à la température cible à l'intérieur d'une chambre de réaction, un gaz contenant du carbone (appelé précurseur) est introduit.

Les gaz précurseurs courants comprennent le méthane, l'éthylène ou l'acétylène. Le choix du gaz est une variable expérimentale clé qui influence la qualité et le type de nanotubes produits.

La puissance des hautes températures

La chaleur est le moteur du processus CVD. Les températures élevées à l'intérieur de la chambre (souvent 600-1200°C) fournissent l'énergie nécessaire pour rompre les liaisons chimiques au sein des molécules de gaz précurseur.

Cette réaction de décomposition libère efficacement les atomes de carbone du gaz, les rendant disponibles pour le dépôt.

Le mécanisme de croissance des nanotubes

Les atomes de carbone libérés diffusent vers le substrat chauffé et se dissolvent dans les nanoparticules de catalyseur métallique.

Lorsque la particule catalytique devient sursaturée en carbone, le carbone commence à précipiter sous une forme graphitique hautement organisée et cylindrique. Cette précipitation est la croissance du nanotube de carbone.

Pourquoi le CVD est la méthode dominante

Bien que des méthodes plus anciennes comme la décharge à arc et l'ablation laser existent, le CVD est devenu le processus commercial et de recherche dominant pour la production de CNT. Cela est dû à plusieurs avantages distincts.

Contrôle et polyvalence supérieurs

Le processus CVD offre un contrôle inégalé sur le produit final. En ajustant précisément des paramètres tels que la température, la composition du gaz, la pression et le débit, les chercheurs peuvent influencer le diamètre, la longueur et la qualité des nanotubes (par exemple, monocouches ou multicouches).

Haute évolutivité

Contrairement à d'autres méthodes, les systèmes CVD peuvent être mis à l'échelle pour une production continue et à grand volume. Cette évolutivité est la principale raison pour laquelle elle est devenue la norme pour les applications industrielles, où de grandes quantités de CNT sont requises.

Variations de processus pour des besoins spécifiques

Les principes fondamentaux du CVD peuvent être adaptés. Par exemple, le CVD assisté par plasma (PECVD) utilise un champ électrique pour créer un plasma, ce qui aide à décomposer le gaz précurseur.

Cela permet à la réaction de se produire à des températures beaucoup plus basses, ce qui rend possible la croissance de CNT directement sur des substrats sensibles (comme les plastiques ou certains composants électroniques) qui ne peuvent pas supporter la chaleur du CVD traditionnel.

Comprendre les compromis

Malgré ses avantages, le CVD n'est pas sans défis. Les comprendre est essentiel pour sa mise en œuvre réussie.

Contamination par le catalyseur

Étant donné que les nanotubes poussent directement à partir de particules de catalyseur métallique, le produit final contient souvent des impuretés métalliques résiduelles. Des étapes de purification post-croissance sont presque toujours nécessaires, ce qui ajoute de la complexité et des coûts au processus.

Complexité du processus

L'obtention de CNT de haute qualité et uniformes nécessite un contrôle extrêmement précis de multiples variables. De petites fluctuations de température ou de débit de gaz peuvent entraîner des défauts dans la structure du nanotube ou une qualité de lot incohérente.

Sécurité et manipulation

Les gaz précurseurs utilisés en CVD (comme le méthane et l'acétylène) sont souvent inflammables et nécessitent une manipulation et des protocoles de sécurité spécialisés. Le processus génère également des sous-produits qui doivent être gérés correctement.

Faire le bon choix pour votre objectif

L'approche optimale dépend entièrement de votre objectif final.

- Si votre objectif principal est la production industrielle à grande échelle : Le CVD thermique standard est la méthode établie, évolutive et la plus rentable pour produire des CNT en vrac.

- Si votre objectif principal est un contrôle précis pour la R&D : La grande adaptabilité des paramètres CVD en fait la plate-forme idéale pour la recherche et la fabrication de types spécifiques de CNT avec les propriétés souhaitées.

- Si votre objectif principal est l'intégration avec des composants électroniques sensibles : Une variation à basse température comme le CVD assisté par plasma (PECVD) est le choix nécessaire pour éviter d'endommager les composants sous-jacents.

En fin de compte, le dépôt chimique en phase vapeur offre une plate-forme robuste et adaptable pour créer l'un des matériaux les plus remarquables jamais découverts.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Conversion gaz-solide utilisant l'énergie thermique pour décomposer un gaz source de carbone. |

| Composants clés | Substrat, nanoparticules de catalyseur métallique (par exemple, Fe, Ni, Co) et un gaz précurseur de carbone (par exemple, méthane). |

| Avantage principal | Contrôle supérieur des propriétés des CNT (diamètre, longueur, qualité) et évolutivité élevée pour la production industrielle. |

| Variations courantes | CVD thermique (haute température) et CVD assisté par plasma (PECVD) pour une croissance à basse température sur des matériaux sensibles. |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou votre ligne de production ? Le contrôle précis et l'évolutivité du CVD sont essentiels pour le succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires à une synthèse fiable de CNT. Notre expertise aide les laboratoires à obtenir des résultats cohérents et à haut rendement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté