À la base, le pressage isostatique à froid (PIC) est un processus de fabrication qui utilise un fluide à haute pression à température ambiante pour compresser uniformément des matériaux en poudre. La poudre est scellée dans un moule flexible et immergée dans un liquide, qui est ensuite mis sous pression de tous les côtés pour compacter la poudre en une forme solide et cohésive, connue sous le nom de "corps vert".

La véritable valeur du PIC ne réside pas simplement dans la création d'une forme solide, mais dans la création d'un composant avec une densité exceptionnellement uniforme. Cette uniformité est la clé pour produire des pièces finales de haute intégrité après la cuisson ultérieure, même si cela signifie sacrifier la précision dimensionnelle initiale.

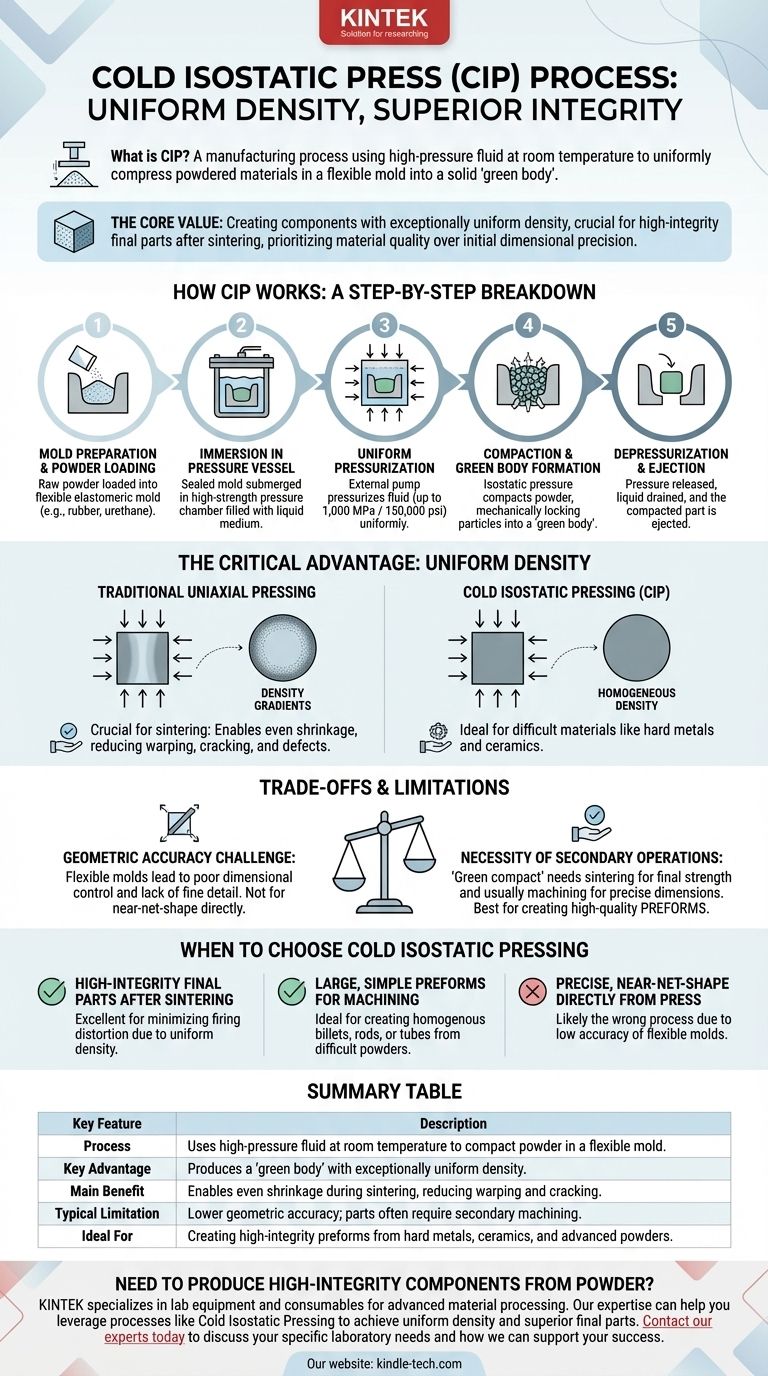

Comment fonctionne le pressage isostatique à froid : une explication étape par étape

Le processus PIC est conceptuellement simple mais puissant dans son exécution. Il transforme la poudre lâche en un objet solide par l'application méthodique d'une pression immense et uniforme.

Étape 1 : Préparation du moule et chargement de la poudre

Tout d'abord, la matière première sous forme de poudre est chargée dans un moule élastomère flexible. Ces moules sont généralement fabriqués à partir de matériaux comme le caoutchouc, l'uréthane ou le polychlorure de vinyle qui peuvent se déformer facilement sous pression.

Étape 2 : Immersion dans le récipient sous pression

Le moule rempli et scellé est placé à l'intérieur d'une chambre sous pression à haute résistance. Ce récipient est conçu pour résister à des charges cycliques sévères dues à des pressions extrêmement élevées.

Étape 3 : Pressurisation uniforme

La chambre est remplie d'un milieu liquide, généralement de l'eau avec un inhibiteur de corrosion ou une huile spécialisée. Une pompe externe pressurise ce fluide, parfois à des niveaux aussi élevés que 1 000 MPa (150 000 psi).

Étape 4 : Compactage et formation du corps vert

Le liquide transmet la pression de manière égale et simultanée à toutes les surfaces du moule flexible. Cette pression isostatique comprime le moule, compactant les particules de poudre à l'intérieur et les liant mécaniquement. La pièce solide résultante est appelée "compact vert" ou "corps vert".

Étape 5 : Dépressurisation et éjection

Après une brève période de maintien, la pression est relâchée et le liquide est drainé. Le moule reprend sa forme originale, permettant un retrait facile de la pièce nouvellement formée et compactée.

L'avantage critique : la densité uniforme

La caractéristique déterminante du PIC est la qualité du composant qu'il produit. Contrairement à d'autres méthodes de pressage, l'utilisation de la pression fluidique garantit un résultat d'une homogénéité unique.

Pourquoi la pression isostatique est importante

Dans le pressage uniaxial traditionnel, où la pression est appliquée d'une ou deux directions, les gradients de densité sont courants. Les zones les plus proches de la presse sont plus denses que celles du centre. La pression isostatique élimine ce problème, garantissant que chaque partie du composant a une densité constante.

Le bénéfice pour le post-traitement

Cette densité uniforme est cruciale pour les opérations secondaires, en particulier le frittage (cuisson à haute température pour lier complètement les particules). Un corps vert de densité uniforme rétrécira de manière prévisible et homogène pendant le frittage, réduisant considérablement le risque de déformation, de fissuration ou de défauts internes.

Applications pour les matériaux difficiles

Le PIC est exceptionnellement bien adapté aux poudres difficiles à presser avec les méthodes conventionnelles. Cela inclut les métaux durs, les céramiques et d'autres matériaux avancés qui ne se compactent pas facilement sous une force directionnelle.

Comprendre les compromis et les limites

Bien que puissant, le PIC n'est pas une solution universelle. Ses caractéristiques uniques créent des compromis spécifiques qu'il est essentiel de comprendre.

Le défi de la précision géométrique

Le principal inconvénient du PIC est sa faible précision géométrique. Le même moule flexible qui permet une pression uniforme entraîne également un mauvais contrôle dimensionnel et un manque de détails fins. La forme finale n'aura pas de tolérances serrées directement après le pressage.

La nécessité d'opérations secondaires

Une pièce fabriquée par PIC n'est presque jamais un produit fini. Le "compact vert" a la consistance de la craie et nécessite un processus de frittage ultérieur pour atteindre sa résistance finale et ses propriétés matérielles.

De plus, en raison de la faible précision géométrique, la plupart des pièces PIC nécessitent un usinage final pour répondre à des spécifications dimensionnelles précises. Il est préférable de le considérer comme un processus de création de préformes de haute qualité.

Quand choisir le pressage isostatique à froid

Le choix du PIC dépend entièrement de votre objectif final pour le matériau et des exigences finales du composant.

- Si votre objectif principal est de produire des pièces finales de haute intégrité et sans défaut après frittage : le PIC est un excellent choix car sa densité uniforme minimise la distorsion et la fissuration liées à la cuisson.

- Si votre objectif principal est de créer de grandes préformes simples pour un usinage ultérieur : le PIC est idéal pour créer des billettes, des barres ou des tubes homogènes à partir de poudres autrement difficiles à compacter.

- Si votre objectif principal est d'obtenir une pièce précise, proche de la forme finale, directement après le pressage : le PIC est probablement le mauvais processus en raison de la faible précision inhérente à ses moules flexibles.

En comprenant son rôle en tant qu'étape préparatoire pour la création de structures matérielles supérieures, vous pouvez tirer parti du PIC pour atteindre une qualité inégalée dans votre produit final.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Processus | Utilise un fluide à haute pression à température ambiante pour compacter la poudre dans un moule flexible. |

| Avantage clé | Produit un "corps vert" avec une densité exceptionnellement uniforme. |

| Principal bénéfice | Permet un retrait uniforme pendant le frittage, réduisant la déformation et la fissuration. |

| Limitation typique | Précision géométrique inférieure ; les pièces nécessitent souvent un usinage secondaire. |

| Idéal pour | La création de préformes de haute intégrité à partir de métaux durs, de céramiques et de poudres avancées. |

Besoin de produire des composants de haute intégrité à partir de poudre ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement des matériaux avancés. Notre expertise peut vous aider à tirer parti de processus tels que le pressage isostatique à froid pour obtenir une densité uniforme et des pièces finales supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le pressage isostatique à chaud et le pressage isostatique à froid ? Différences clés pour votre processus de fabrication

- Qu'est-ce que la méthode de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Quels produits sont fabriqués par pressage isostatique ? Obtenez des composants impeccables et performants

- Quel est le but de l'utilisation d'un sac laminé scellé dans le CIP pour les composants de batterie ? Assurer la pureté et une densité élevée.

- Quels produits sont fabriqués par pressage isostatique à froid ? Atteindre une densité uniforme dans les pièces complexes

- À quelle température se fait le pressage isostatique à froid ? Un guide de la compaction de poudre à température ambiante

- Quel est le contexte historique du procédé de pressage isostatique à chaud (HIP) ? Des racines nucléaires à la norme industrielle

- Comment une presse isostatique à froid contribue-t-elle à la formation des corps bruts en alliage de molybdène TZC ? Conseils clés pour la densification