Essentiellement, le dépôt chimique en phase vapeur (DCV) est un processus qui construit un film mince solide et de haute pureté sur une surface en utilisant une réaction chimique plutôt qu'un simple revêtement. Une pièce de travail, ou substrat, est placée dans une chambre de réaction où des gaz spécifiques sont introduits. Ces gaz réagissent sur la surface chauffée du substrat, se décomposant pour former la couche de matériau solide désirée, couche par couche.

Le dépôt chimique en phase vapeur ne doit pas être considéré comme une simple technique de revêtement. C'est un processus de fabrication de précision qui construit des matériaux solides directement à partir de produits chimiques gazeux, permettant la création de films exceptionnellement purs, uniformes et minces, même sur les surfaces les plus complexes.

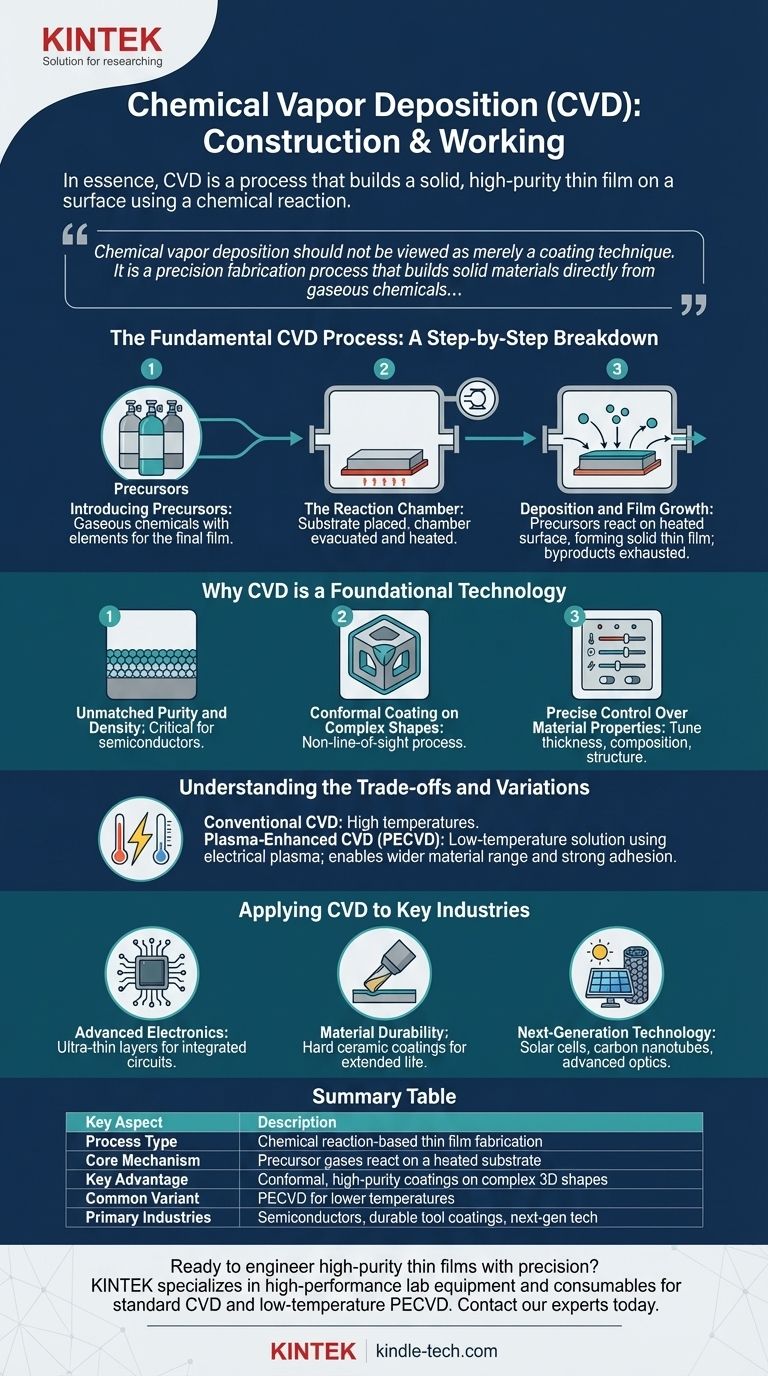

Le Processus Fondamental du DCV : Une Analyse Étape par Étape

Pour comprendre le DCV, il est préférable de le visualiser comme un processus contrôlé et constructif où un nouveau matériau est cultivé directement sur un objet cible.

Étape 1 : Introduction des Précurseurs

Le processus commence par l'introduction de produits chimiques gazeux soigneusement sélectionnés, connus sous le nom de précurseurs, dans une chambre de réaction. Ces gaz contiennent les éléments requis pour le film final (par exemple, des gaz contenant du silicium pour créer un film de silicium).

Étape 2 : La Chambre de Réaction

L'objet cible, ou substrat, est placé à l'intérieur de cette chambre scellée. La chambre est généralement sous vide et chauffée à une température spécifique requise pour provoquer la réaction chimique.

Étape 3 : Dépôt et Croissance du Film

Lorsque les gaz précurseurs chauds entrent en contact avec le substrat chauffé, une réaction chimique se produit directement à la surface. Cette réaction décompose les gaz, et le matériau solide désiré se dépose sur le substrat, formant un film mince et solide. Les autres sous-produits chimiques sont simplement évacués de la chambre.

Pourquoi le DCV est une Technologie Fondamentale

Le DCV n'est pas juste une technique parmi d'autres ; ses caractéristiques uniques le rendent indispensable dans les applications de haute performance.

Pureté et Densité Inégalées

Étant donné que le film est construit à partir d'une réaction chimique utilisant des gaz de très haute pureté, la couche résultante est exceptionnellement pure et dense. Ceci est essentiel pour des applications telles que les semi-conducteurs, où les impuretés peuvent ruiner les performances du dispositif.

Revêtement Conforme sur des Formes Complexes

Le DCV est un processus sans ligne de mire. Le gaz circule autour de l'ensemble du substrat, assurant que même les formes tridimensionnelles complexes reçoivent un revêtement parfaitement uniforme. Cette capacité d'« enveloppement » est difficile à réaliser avec des méthodes de revêtement physique.

Contrôle Précis des Propriétés du Matériau

En ajustant des paramètres tels que la température, la pression et la composition des gaz, les opérateurs ont un contrôle granulaire sur le film final. Cela permet d'ajuster son épaisseur, sa composition chimique, sa structure cristalline et la taille de ses grains.

Comprendre les Compromis et les Variations

Bien que puissant, le processus DCV standard présente des limites inhérentes qui ont conduit à des innovations importantes.

L'Exigence de Haute Température

Le DCV conventionnel nécessite souvent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut endommager les substrats sensibles à la chaleur, tels que certains plastiques ou composants électroniques déjà partiellement assemblés.

DCV Assisté par Plasma (PECVD) : La Solution Basse Température

Pour surmonter cette limitation, le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) a été développé. Cette méthode utilise un champ électrique pour générer du plasma, un état énergisé du gaz. Le plasma fournit l'énergie nécessaire à la réaction chimique, permettant au dépôt de se produire à des températures beaucoup plus basses.

Le PECVD permet le revêtement d'une gamme plus large de matériaux et produit des films denses avec une forte adhérence, ce qui le rend très polyvalent.

Application du DCV aux Industries Clés

Les capacités uniques du DCV en font un processus fondamental dans plusieurs domaines critiques.

- Si votre objectif principal est l'électronique avancée : Le DCV est essentiel pour déposer les couches ultra-minces et de haute pureté de matériaux isolants, conducteurs et semi-conducteurs nécessaires à la fabrication des circuits intégrés.

- Si votre objectif principal est la durabilité des matériaux : Le DCV est utilisé pour appliquer des revêtements céramiques durs et résistants à la corrosion (comme le nitrure de titane) sur les outils de coupe, prolongeant leur durée de vie et améliorant leurs performances.

- Si votre objectif principal est la technologie de nouvelle génération : Le processus est utilisé pour créer des cellules solaires à couches minces, cultiver des matériaux comme les nanotubes de carbone et développer des revêtements optiques avancés.

En fin de compte, le dépôt chimique en phase vapeur offre un niveau de contrôle inégalé pour l'ingénierie des matériaux à partir de l'atome.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Type de Processus | Fabrication de films minces basée sur une réaction chimique |

| Mécanisme Central | Les gaz précurseurs réagissent sur un substrat chauffé |

| Avantage Principal | Revêtements conformes et de haute pureté sur des formes 3D complexes |

| Variante Courante | DCV Assisté par Plasma (PECVD) pour des températures plus basses |

| Industries Principales | Semi-conducteurs, revêtements d'outils durables, technologie de nouvelle génération |

Prêt à concevoir des films minces de haute pureté avec précision ?

Le processus contrôlé du Dépôt Chimique en Phase Vapeur est essentiel pour créer les matériaux avancés qui alimentent la technologie moderne. Que votre laboratoire nécessite des solutions DCV standard ou PECVD basse température pour des substrats sensibles, KINTEK se spécialise dans la fourniture de l'équipement de laboratoire haute performance et des consommables dont vous avez besoin pour obtenir des résultats exceptionnels.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions DCV peuvent améliorer votre recherche et développement dans les semi-conducteurs, les revêtements durables et les matériaux de nouvelle génération.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces