À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué utilisé pour construire des matériaux solides de haute pureté, à partir de l'atome. Il fonctionne en introduisant des gaz réactifs dans une chambre où ils subissent une réaction chimique sur ou près d'une surface chauffée, appelée substrat. Cette réaction provoque la formation et le dépôt d'un film mince de matériau solide directement sur ce substrat, créant tout, des composants semi-conducteurs avancés aux diamants synthétiques.

Alors que de nombreuses méthodes de fabrication impliquent de façonner ou de soustraire d'un bloc de matériau solide, le CVD est fondamentalement un processus additif. Il construit un matériau couche par couche à partir d'une vapeur chimique, offrant un contrôle exceptionnel sur la pureté, la structure et l'épaisseur.

Comment le CVD construit un matériau, couche par couche

Le processus CVD peut être compris comme une séquence de quatre étapes hautement contrôlées. Chaque étape est essentielle pour garantir que le matériau final possède les propriétés souhaitées.

Étape 1 : Introduction des précurseurs

Le processus commence par l'introduction d'un mélange précis de gaz dans une chambre de réaction. Ceux-ci comprennent des gaz précurseurs, qui contiennent les atomes nécessaires au film final (par exemple, des gaz contenant du carbone pour le graphène), et souvent un gaz porteur pour diluer les réactifs et contrôler leur débit.

Étape 2 : Activation de la réaction

Pour qu'une réaction se produise, de l'énergie doit être introduite. Le plus souvent, le substrat est chauffé à une très haute température (souvent 800°C ou plus). Cette énergie thermique décompose les gaz précurseurs en molécules, atomes ou radicaux hautement réactifs. Dans certaines variantes, un plasma RF est utilisé pour obtenir cette activation à des températures plus basses.

Étape 3 : Dépôt sur le substrat

Les espèces gazeuses réactives diffusent à travers la chambre et entrent en contact avec la surface du substrat. Une réaction chimique a lieu sur cette surface chaude, provoquant le dépôt et la formation d'un film de matériau solide. Le substrat n'est pas seulement une surface passive ; il peut agir comme un catalyseur, initiant et guidant la réaction chimique pour garantir que le film adhère fortement et se développe avec la structure cristalline correcte.

Étape 4 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables. Ces gaz résiduels sont continuellement éliminés de la chambre par un système de vide. Cette dernière étape est cruciale pour prévenir la contamination et maintenir la pureté du film en croissance.

Les principaux leviers de contrôle en CVD

La qualité, l'épaisseur et la structure du matériau final ne sont pas accidentelles. Elles sont le résultat direct d'une gestion minutieuse de plusieurs paramètres clés du processus.

Température du substrat

La température est sans doute la variable la plus importante. Elle dicte directement le taux et le type de réactions chimiques qui se produisent à la surface du substrat. Une température incorrecte peut entraîner une mauvaise qualité du film, des impuretés ou l'absence de dépôt.

Composition et débit des gaz

Le mélange spécifique de gaz précurseurs et porteurs, ainsi que le débit auquel ils sont introduits dans la chambre, déterminent la composition du film final et son taux de croissance. Un contrôle précis du débit des gaz est essentiel pour créer des matériaux complexes et multicouches.

Pression

La pression à l'intérieur de la chambre de réaction influence la concentration des molécules de gaz et la façon dont elles interagissent. Le CVD est généralement effectué dans des conditions de vide soigneusement contrôlées pour assurer la pureté et l'uniformité du processus de dépôt.

Le substrat lui-même

Le choix du matériau du substrat est crucial. Dans certaines applications, il s'agit simplement de l'objet à revêtir. Dans d'autres, comme la croissance du graphène sur une feuille de cuivre, le substrat agit comme un catalyseur nécessaire à l'ensemble de la réaction et détermine la structure initiale du film.

Comprendre les compromis du CVD

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Exigences énergétiques élevées

La plupart des processus CVD thermiques nécessitent des températures extrêmement élevées pour activer les réactions chimiques nécessaires. Cela se traduit par une consommation d'énergie importante et nécessite un équipement capable de fonctionner en toute sécurité dans ces conditions.

Nécessité de précurseurs volatils

Le CVD dépend de l'existence d'une source gazeuse pour le matériau souhaité. Cela signifie qu'un précurseur chimique stable et volatil doit exister pour les éléments que vous souhaitez déposer, ce qui n'est pas toujours possible ou pratique.

Vitesse du processus et gestion des sous-produits

Le CVD peut être un processus lent, prenant parfois des jours ou des semaines pour faire croître un matériau épais et de haute qualité comme un diamant synthétique. De plus, le processus peut générer des sous-produits solides indésirables (comme la formation de graphite à côté du diamant) qui peuvent nécessiter l'arrêt du processus pour le nettoyage.

Quand considérer le CVD pour votre projet

Le choix d'un processus de fabrication dépend entièrement de votre objectif final. Le CVD excelle dans des applications spécifiques où ses capacités uniques offrent un avantage distinct.

- Si votre objectif principal est les films minces de haute pureté pour l'électronique : Le CVD offre un contrôle inégalé sur la composition, l'épaisseur et l'uniformité du film, ce qui en fait une pierre angulaire de l'industrie des semi-conducteurs.

- Si votre objectif principal est de créer des matériaux nouveaux ou avancés : Pour des matériaux comme le graphène, les nanotubes de carbone ou les diamants synthétiques, le CVD est une méthode de pointe car il peut construire des structures cristallines précises à partir de zéro.

- Si votre objectif principal est d'appliquer des revêtements très durables ou fonctionnels : Le CVD peut produire des couches épaisses, denses et fortement adhérentes qui offrent une résistance à l'usure, une protection contre la corrosion ou des barrières thermiques exceptionnelles.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale qui nous permet d'ingénierie des matériaux avec une précision à l'échelle atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt en phase vapeur, additif |

| Mécanisme principal | Réaction chimique des gaz sur un substrat chauffé |

| Paramètres clés | Température du substrat, composition des gaz, pression |

| Production principale | Films minces et revêtements de haute pureté et haute performance |

| Applications courantes | Semi-conducteurs, graphène, diamants synthétiques, revêtements résistants à l'usure |

Prêt à concevoir des matériaux avec une précision atomique ? Le processus CVD est une pierre angulaire de la fabrication avancée, permettant la création de films minces de haute pureté, de semi-conducteurs et de matériaux novateurs comme le graphène. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires pour contrôler les paramètres critiques de température, de débit de gaz et de pression pour des applications CVD réussies. Laissez nos experts vous aider à sélectionner le bon équipement pour atteindre une pureté et des performances inégalées dans vos matériaux. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de vos objectifs de projet.

Guide Visuel

Produits associés

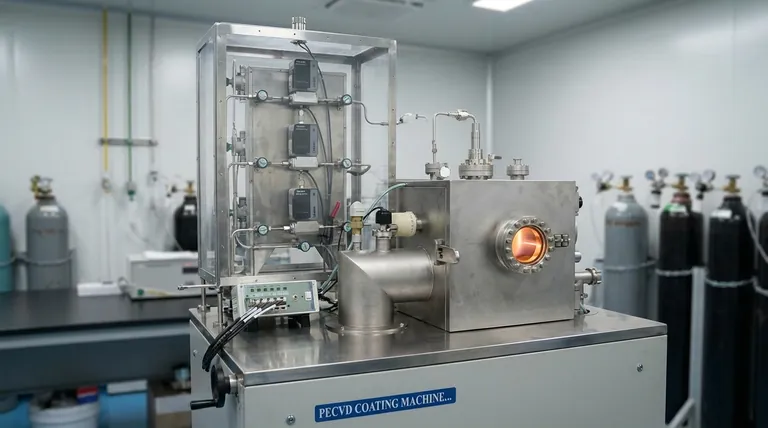

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme