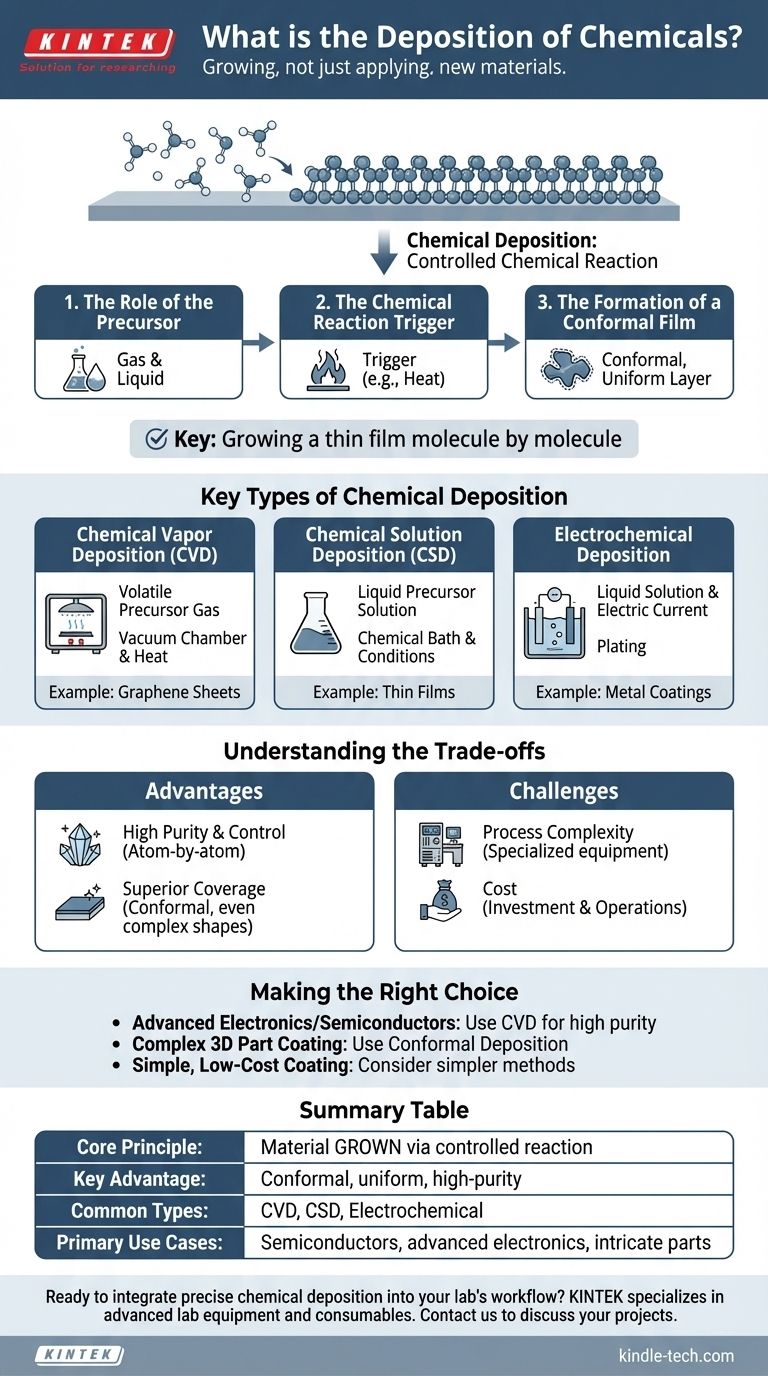

En substance, le dépôt chimique est un processus par lequel un nouveau matériau solide est créé directement sur une surface par le biais d'une réaction chimique contrôlée. Contrairement à une simple peinture ou pulvérisation, le revêtement n'est pas seulement appliqué ; il s'auto-assemble et se lie au substrat molécule par molécule à partir d'un précurseur fluide ou gazeux.

La distinction essentielle du dépôt chimique est qu'il fait croître un film mince sur un objet plutôt que de simplement le déposer. Cette différence fondamentale permet la création de couches de matériaux exceptionnellement pures, uniformes et complexes.

Comment fonctionne fondamentalement le dépôt chimique

Le processus peut être décomposé en trois étapes principales, quelle que soit la technique spécifique utilisée. Chaque étape est essentielle pour contrôler les propriétés finales du film déposé.

Le rôle du précurseur

Un précurseur est le composé chimique de départ qui contient les éléments que vous souhaitez déposer. Ce précurseur est introduit dans le processus sous forme de fluide — soit un gaz, soit une solution liquide.

Le choix du précurseur est essentiel car il dicte la composition du revêtement final et les conditions (comme la température) requises pour la réaction.

Le déclencheur de la réaction chimique

Le précurseur ne se contente pas d'adhérer à la surface. Un déclencheur spécifique, le plus souvent la chaleur, est utilisé pour initier une réaction chimique.

Cette réaction décompose les molécules du précurseur, libérant les atomes ou molécules souhaités pour qu'ils se lient à la surface cible, connue sous le nom de substrat.

La formation d'un film conforme

Au fur et à mesure que la réaction se produit à la surface, une couche solide se forme. Un avantage clé de cette méthode est que le film résultant est souvent conforme.

Un revêtement conforme suit la topographie exacte de la surface, couvrant les rainures, les bords et les formes 3D complexes avec une couche d'épaisseur uniforme. C'est un avantage significatif par rapport aux méthodes directionnelles qui ne peuvent pas facilement revêtir les surfaces cachées.

Principaux types de dépôt chimique

Bien que le principe sous-jacent soit le même, la méthode change en fonction de l'état du précurseur et du déclencheur utilisé.

Dépôt chimique en phase vapeur (CVD)

C'est l'une des techniques les plus courantes et les plus puissantes. En CVD, un gaz précurseur volatil est injecté dans une chambre à vide contenant le substrat.

La chambre est chauffée, ce qui provoque la réaction ou la décomposition du gaz et le dépôt d'un film mince de haute pureté sur la surface du substrat. Cette précision en fait une méthode de pointe pour la fabrication de matériaux avancés.

Un excellent exemple est son utilisation dans la production de feuilles de graphène de haute qualité et à faible défaut pour l'électronique et les capteurs haute performance.

Dépôt chimique en solution (CSD)

Également connue sous le nom de dépôt en bain chimique, cette méthode utilise une solution précurseur liquide. Le substrat est immergé dans un bain chimique où des conditions contrôlées provoquent la réaction des précurseurs dissous et le dépôt d'un film solide sur sa surface.

Dépôt électrochimique

Ce processus, souvent appelé placage, utilise également une solution liquide. Cependant, il repose sur un courant électrique pour entraîner la réaction chimique, tirant les ions de la solution pour les déposer sur le substrat.

Comprendre les compromis

Le dépôt chimique est un outil puissant, mais ses avantages s'accompagnent de défis spécifiques qui le rendent inadapté à toutes les applications.

Avantage : Pureté et contrôle élevés

Parce que le matériau est construit atome par atome, le dépôt chimique peut produire des films d'une pureté extrêmement élevée et d'une structure cristalline bien ordonnée. Ce niveau de contrôle est essentiel pour les applications avancées comme les semi-conducteurs.

Avantage : Couverture supérieure

La nature conforme du dépôt est un avantage majeur. Elle garantit que même les objets très complexes ou complexes sont revêtus uniformément sur toutes les surfaces exposées, ce qui est difficile à réaliser avec des méthodes physiques en ligne de mire.

Défi : Complexité et coût du processus

Ces techniques nécessitent souvent des équipements spécialisés, tels que des chambres à vide, des fours à haute température et des systèmes pour manipuler des produits chimiques précurseurs potentiellement volatils. Cette complexité augmente à la fois l'investissement initial et les coûts d'exploitation.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement de la qualité requise, du matériau et des contraintes de coût de votre projet.

- Si votre objectif principal est l'électronique avancée ou les semi-conducteurs : Vous vous appuierez sur le dépôt chimique en phase vapeur (CVD) pour sa capacité à créer des films minces exceptionnellement purs et uniformes.

- Si votre objectif principal est de revêtir une pièce 3D complexe avec une couche uniforme : La nature conforme du dépôt chimique en fait un choix bien supérieur aux méthodes comme la pulvérisation physique.

- Si votre objectif principal est un revêtement protecteur simple et peu coûteux : Des méthodes plus simples et moins coûteuses pourraient être plus appropriées, car le dépôt chimique est un processus avancé pour les applications critiques en termes de performances.

En fin de compte, le dépôt chimique est le processus de fabrication de prédilection lorsque la qualité interne et l'uniformité de la surface du matériau sont absolument essentielles à sa fonction.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe fondamental | Un matériau solide est cultivé sur une surface via une réaction chimique contrôlée, et non simplement appliqué. |

| Avantage clé | Crée des revêtements conformes, uniformes et de haute pureté, même sur des formes 3D complexes. |

| Types courants | Dépôt chimique en phase vapeur (CVD), Dépôt chimique en solution (CSD), Dépôt électrochimique. |

| Cas d'utilisation principaux | Fabrication de semi-conducteurs, électronique avancée, capteurs haute performance et revêtement de pièces complexes. |

Prêt à intégrer le dépôt chimique précis dans le flux de travail de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables nécessaires à ces processus critiques. Que vous ayez besoin d'un système CVD fiable, de fours à haute température ou d'une consultation d'experts pour obtenir des films minces supérieurs, nous avons les solutions pour les besoins de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos projets de dépôt de matériaux avancés !

Guide Visuel

Produits associés

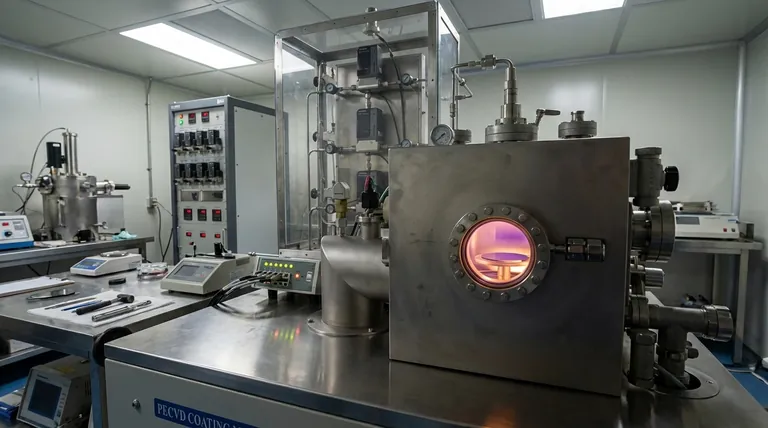

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat