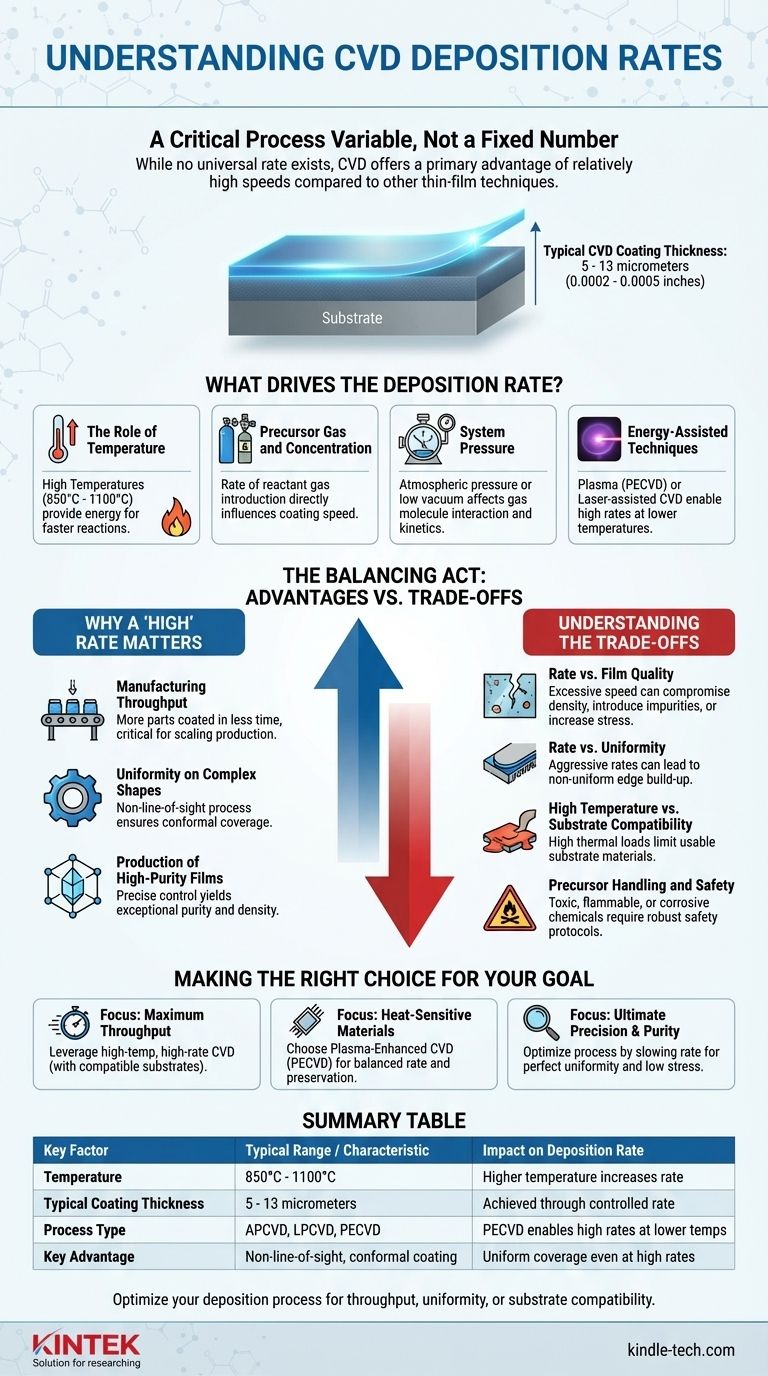

Bien qu'il n'existe pas de chiffre universel unique pour le taux de dépôt du dépôt chimique en phase vapeur (CVD), son taux est considéré comme un avantage principal du processus, souvent décrit comme relativement élevé par rapport à d'autres techniques de films minces. L'épaisseur finale d'un revêtement CVD typique varie de 0,0002 à 0,0005 pouces (environ 5 à 13 micromètres), et la vitesse à laquelle cela est réalisé est une variable soigneusement contrôlée qui dépend de multiples facteurs.

Le taux de dépôt en CVD n'est pas une valeur fixe mais une variable de processus critique. Son principal avantage est d'être relativement élevé, permettant une fabrication efficace, mais cette vitesse doit toujours être équilibrée par rapport aux propriétés souhaitées du film, telles que la pureté, l'uniformité et la contrainte.

Qu'est-ce qui détermine le taux de dépôt en CVD ?

La vitesse d'un processus CVD est le résultat d'une réaction chimique se produisant à la surface d'un substrat. Plusieurs paramètres clés sont ajustés pour contrôler le taux et la qualité de cette réaction.

Le rôle de la température

La plupart des processus CVD reposent sur des températures élevées, généralement entre 850°C et 1100°C (environ 1925°F), pour fournir l'énergie nécessaire à l'activation des réactions chimiques. Généralement, des températures plus élevées entraînent des réactions plus rapides et donc des taux de dépôt plus élevés.

Gaz précurseur et concentration

Les gaz réactifs, ou précurseurs, sont les éléments constitutifs du film. Le taux auquel ces gaz sont introduits dans la chambre de réaction et leur concentration influencent directement la vitesse à laquelle le revêtement peut se former.

Pression du système

Le CVD peut être réalisé à pression atmosphérique normale ou sous vide partiel. La pression à l'intérieur de la chambre affecte la manière dont les molécules de gaz se déplacent et interagissent, ce qui influence à son tour la cinétique de la réaction et le taux de dépôt final.

Techniques assistées par énergie

Pour surmonter les limitations des hautes températures, des méthodes comme le CVD assisté par plasma (PECVD) ou le CVD assisté par laser sont utilisées. Ces techniques appliquent de l'énergie provenant du plasma ou de la lumière aux gaz précurseurs, permettant des taux de dépôt élevés à des températures significativement plus basses.

Pourquoi un taux "élevé" est important

Le taux de dépôt "élevé" du CVD ne concerne pas seulement la vitesse ; il s'agit de permettre une combinaison unique d'efficacité et de qualité qui rend le processus précieux.

Rendement de fabrication

Pour les applications industrielles, un taux de dépôt plus élevé signifie que davantage de pièces peuvent être revêtues en moins de temps. Cette efficacité est essentielle pour l'augmentation de la production et la gestion des coûts.

Uniformité sur des formes complexes

Le CVD est un processus sans ligne de visée. Parce que le revêtement est formé à partir d'un gaz, il peut recouvrir uniformément des surfaces très complexes et intriquées. Un taux bien contrôlé garantit que ce revêtement conforme est uniforme sur l'ensemble du composant.

Production de films de haute pureté

Malgré sa rapidité, le CVD est capable de produire des films d'une pureté et d'une densité exceptionnelles. Le processus construit le revêtement molécule par molécule par une réaction chimique, permettant un contrôle précis de la composition et de la structure cristalline du matériau final.

Comprendre les compromis

Un taux de dépôt élevé est souhaitable, mais il s'accompagne de compromis critiques qui doivent être gérés pour atteindre le résultat souhaité.

Taux vs qualité du film

Pousser au taux de dépôt maximal possible peut compromettre la qualité du film. Des taux excessivement élevés peuvent introduire des impuretés, créer une structure moins dense ou augmenter la contrainte résiduelle dans le revêtement.

Taux vs uniformité

Un taux de dépôt trop agressif peut entraîner une non-uniformité. Un problème courant est un taux d'accumulation plus élevé sur les bords, où le revêtement devient plus épais sur les bords d'un composant qu'au centre.

Haute température vs compatibilité du substrat

Les températures très élevées qui permettent des taux de dépôt rapides limitent également les types de matériaux qui peuvent être revêtus. De nombreux substrats ne peuvent pas supporter la charge thermique sans être endommagés ou déformés.

Manipulation des précurseurs et sécurité

Les produits chimiques utilisés en CVD sont souvent toxiques, inflammables ou corrosifs. Un processus conçu pour un débit élevé nécessite des protocoles de sécurité robustes pour la manipulation et l'élimination de ces matériaux potentiellement dangereux.

Faire le bon choix pour votre objectif

Le taux de dépôt optimal est entièrement déterminé par les objectifs de votre application spécifique. Vous devez traiter le taux comme un paramètre réglable à équilibrer avec d'autres exigences.

- Si votre objectif principal est un débit maximal pour des composants robustes : Vous pouvez tirer parti des capacités de haute température et de taux élevé du CVD traditionnel, à condition que votre matériau de substrat puisse supporter la chaleur.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : Un processus à basse température comme le CVD assisté par plasma (PECVD) est le choix supérieur, équilibrant un bon taux de dépôt avec la préservation du substrat.

- Si votre objectif principal est une précision et une pureté de film ultimes : Vous devrez optimiser soigneusement le processus, en ralentissant probablement le taux de dépôt pour assurer une uniformité parfaite, une faible contrainte et la plus haute qualité possible.

En fin de compte, considérer le taux de dépôt comme un paramètre flexible, plutôt que comme un nombre fixe, est la clé pour appliquer avec succès la technologie CVD.

Tableau récapitulatif :

| Facteur clé | Plage typique / Caractéristique | Impact sur le taux de dépôt |

|---|---|---|

| Température | 850°C - 1100°C | Une température plus élevée augmente le taux |

| Épaisseur typique du revêtement | 5 - 13 micromètres | Obtenue par un taux contrôlé |

| Type de processus | APCVD, LPCVD, PECVD | Le PECVD permet des taux élevés à des températures plus basses |

| Avantage clé | Sans ligne de visée, revêtement conforme | Couverture uniforme même à des taux élevés |

Besoin d'optimiser votre processus de dépôt pour le débit, l'uniformité ou la compatibilité du substrat ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des bons équipements de laboratoire et consommables pour contrôler précisément vos paramètres CVD. Que vous augmentiez la production ou que vous exigiez la plus haute pureté de film pour la R&D, notre expertise peut vous aider à atteindre l'équilibre parfait entre vitesse et qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de CVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté