Le taux de dépôt du dépôt physique en phase vapeur (PVD) n'est pas une valeur unique mais un paramètre très variable qui dépend entièrement de la technique de PVD spécifique utilisée et des conditions du processus. Alors qu'un simple processus d'évaporation thermique peut déposer du matériau à des dizaines de nanomètres par minute, un processus d'arc cathodique à haute puissance peut atteindre des vitesses des centaines de fois supérieures. Le taux est un résultat critique et contrôlable du processus, et non une propriété fixe du PVD lui-même.

Le défi central n'est pas de trouver un taux de dépôt unique pour le PVD, mais de comprendre comment chaque méthode de PVD spécifique (comme la pulvérisation cathodique ou l'évaporation) génère la vapeur de matériau. Ce mécanisme dicte le taux de dépôt réalisable et le compromis fondamental entre la vitesse de production et la qualité finale du film mince.

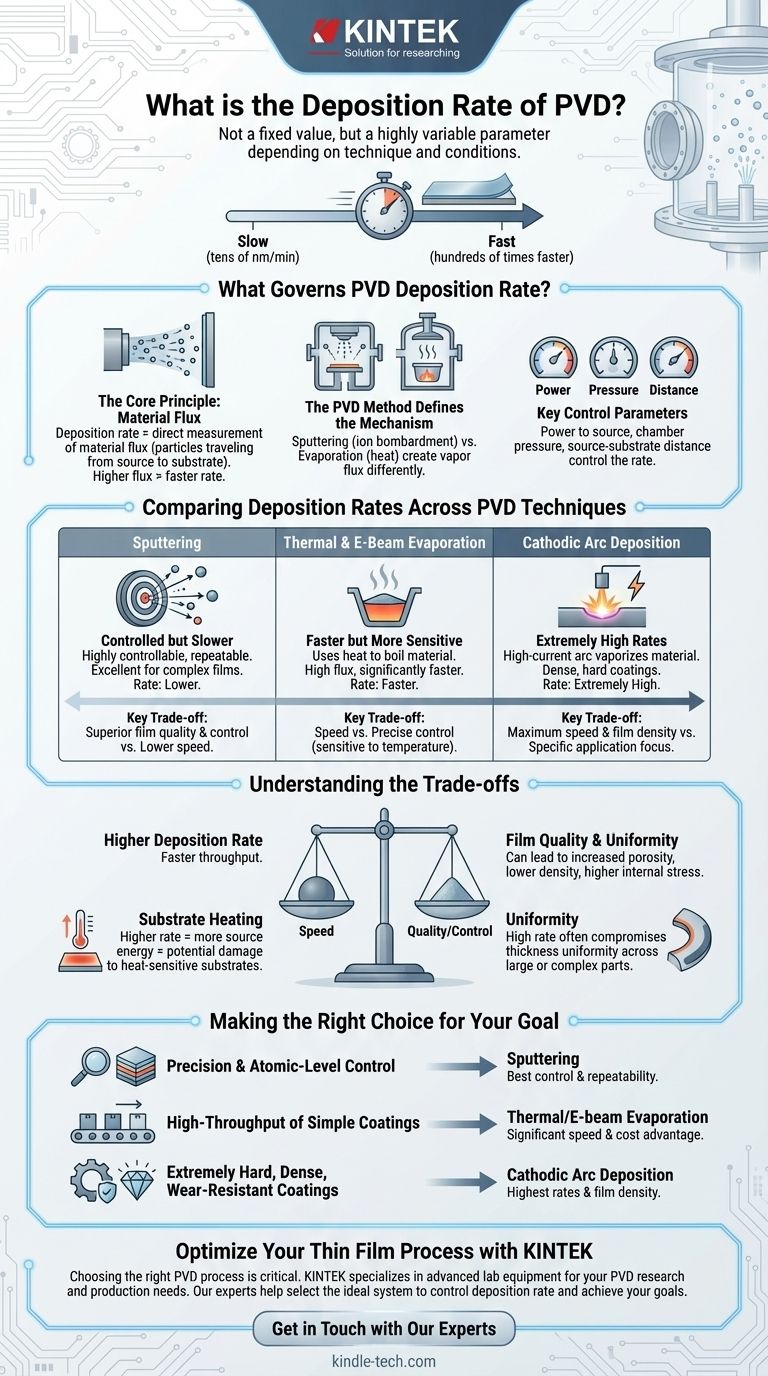

Qu'est-ce qui régit le taux de dépôt PVD ?

La vitesse à laquelle un film mince croît est déterminée par la vitesse à laquelle les atomes ou les molécules arrivent à la surface du substrat. Ceci est fonction de la méthode PVD, du matériau déposé et des paramètres spécifiques de l'environnement de la chambre à vide.

Le principe fondamental : le flux de matière

Le taux de dépôt est une mesure directe du flux de matière — le nombre de particules vaporisées provenant du matériau source (la "cible") qui traversent avec succès le vide et se condensent sur votre pièce (le "substrat").

Un flux plus élevé signifie un taux de dépôt plus rapide. L'objectif de tout processus PVD est de générer et de contrôler ce flux avec précision.

La méthode PVD définit le mécanisme

Les différentes techniques de PVD créent ce flux de vapeur de manière fondamentalement différente, ce qui est la principale raison de leurs taux de dépôt variables.

Les méthodes les plus courantes comprennent la pulvérisation cathodique (sputtering), où les ions bombardent une cible pour éjecter des atomes, et l'évaporation (thermique ou par faisceau d'électrons), où la chaleur est utilisée pour faire bouillir le matériau en vapeur. Chacune a ses propres caractéristiques de taux distinctes.

Paramètres de contrôle clés

Au-delà du choix de la méthode, les opérateurs contrôlent le taux à l'aide de plusieurs paramètres clés. Les plus courants sont la puissance appliquée à la source, la pression de la chambre à vide et la distance entre la source et le substrat.

Comparaison des taux de dépôt entre les techniques PVD

Bien que les chiffres exacts dépendent du matériau spécifique et de la géométrie du système, nous pouvons comparer les capacités de taux générales des principales technologies PVD.

Dépôt par pulvérisation cathodique : contrôlé mais plus lent

La pulvérisation cathodique est un processus de transfert de moment. Il est très contrôlable et répétable, ce qui le rend idéal pour les films optiques et électroniques complexes et de haute qualité.

Cependant, le processus d'éjection d'atomes individuels par bombardement ionique est intrinsèquement moins efficace que l'évaporation en vrac. Cela entraîne généralement des taux de dépôt plus faibles par rapport aux techniques d'évaporation.

Évaporation thermique et par faisceau d'électrons : plus rapide mais plus sensible

L'évaporation utilise la chaleur pour transformer un matériau source en vapeur. Ce processus peut générer un flux de matériau très élevé, conduisant à des taux de dépôt significativement plus rapides que la pulvérisation cathodique, en particulier avec l'évaporation par faisceau d'électrons (e-beam) qui peut concentrer intensément l'énergie.

Le compromis est le contrôle. Le taux est extrêmement sensible à la température, rendant le contrôle précis et stable plus difficile.

Dépôt par arc cathodique : taux extrêmement élevés

Cette méthode utilise un arc électrique à courant élevé pour vaporiser le matériau source, créant un plasma dense et hautement ionisé.

Ceci se traduit par des taux de dépôt extrêmement élevés et produit des revêtements très denses et durs. C'est la méthode préférée pour de nombreux revêtements d'outils résistants à l'usure où la vitesse et la densité du film sont primordiales.

Comprendre les compromis

Le choix d'un processus PVD ne consiste jamais simplement à maximiser la vitesse. Un taux de dépôt plus élevé s'accompagne souvent de compromis importants qui doivent être soigneusement examinés.

Vitesse contre qualité du film

Déposer des atomes trop rapidement peut les empêcher de s'installer dans une structure de film idéale et dense. Cela peut entraîner une porosité accrue, une densité plus faible et une contrainte interne plus élevée dans le revêtement, compromettant potentiellement ses performances.

Taux contre chauffage du substrat

Des taux de dépôt plus élevés nécessitent plus d'énergie à la source, ce qui, à son tour, rayonne plus de chaleur vers le substrat. Cela peut endommager les substrats sensibles à la chaleur comme les plastiques ou certains composants électroniques.

Taux contre uniformité

Atteindre un taux de dépôt élevé tout en maintenant une excellente uniformité de l'épaisseur du film sur une pièce de grande taille ou de forme complexe est un défi majeur. Souvent, la géométrie du système doit être optimisée pour l'un au détriment de l'autre.

Faire le bon choix pour votre objectif

Le taux de dépôt optimal est déterminé par les exigences de l'application en matière de qualité, de débit et de coût.

- Si votre objectif principal est la précision et le contrôle au niveau atomique pour des films multicouches complexes : La pulvérisation cathodique offre le meilleur contrôle et la meilleure répétabilité, même à ses taux typiquement plus faibles.

- Si votre objectif principal est le dépôt à haut débit de métaux simples ou de revêtements optiques : L'évaporation thermique ou par faisceau d'électrons offre un avantage significatif en vitesse et en coût.

- Si votre objectif principal est de créer des revêtements extrêmement durs, denses et résistants à l'usure : Le dépôt par arc cathodique offre les taux et la densité de film les plus élevés requis pour les applications exigeantes.

En fin de compte, maîtriser un processus PVD signifie comprendre et contrôler le taux de dépôt pour atteindre l'équilibre souhaité entre la vitesse de fabrication et la performance finale du revêtement.

Tableau récapitulatif :

| Méthode PVD | Caractéristique de taux typique | Compromis clé |

|---|---|---|

| Pulvérisation cathodique | Inférieur, Hautement contrôlé | Qualité et contrôle supérieurs du film |

| Évaporation (Thermique/Faisceau d'électrons) | Plus rapide | Vitesse contre contrôle précis |

| Arc Cathodique | Extrêmement élevé | Vitesse et densité de film maximales |

Optimisez votre processus de film mince avec KINTEK

Choisir le bon processus PVD et le bon taux de dépôt est essentiel pour atteindre l'équilibre parfait entre la vitesse du revêtement, la qualité et le coût pour votre application spécifique. Que vous ayez besoin du contrôle précis de la pulvérisation cathodique pour les films électroniques, du débit élevé de l'évaporation pour les revêtements optiques, ou de la durabilité extrême des dépôts par arc cathodique, l'équipement adéquat est la clé.

KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables pour tous vos besoins de recherche et de production PVD et de films minces. Nos experts peuvent vous aider à sélectionner le système idéal pour contrôler le taux de dépôt et atteindre vos objectifs de performance.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température