Le taux de dépôt dans l'évaporation thermique n'est pas une valeur unique, mais un paramètre très variable et contrôlable. Il est principalement déterminé par la température du matériau source : une température plus élevée crée une pression de vapeur plus élevée, ce qui entraîne un taux de dépôt plus rapide sur votre substrat.

Le principe fondamental à comprendre est que le taux de dépôt est une conséquence directe des intrants de votre processus. Vous contrôlez activement le taux en ajustant la température de la source, ce qui dicte la rapidité avec laquelle les atomes de matériau s'évaporent et recouvrent votre substrat.

Le principe fondamental : la pression de vapeur

Pour contrôler le taux de dépôt, vous devez d'abord comprendre la physique de la pression de vapeur et sa relation directe avec la température.

Le rôle de la température

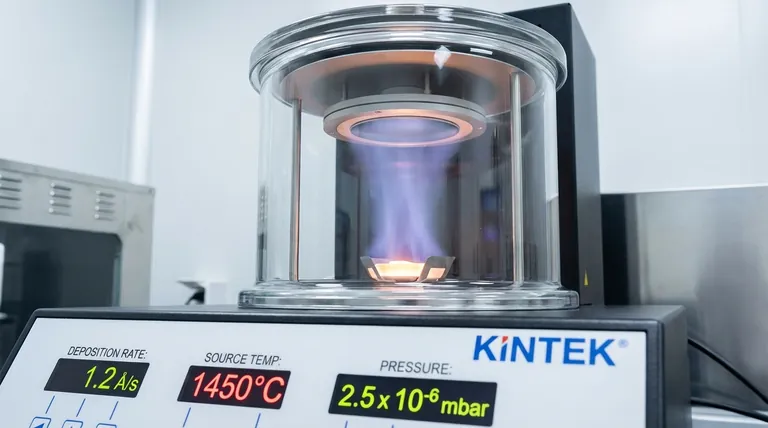

L'évaporation thermique fonctionne en chauffant un matériau source dans une chambre à vide poussé. Ceci est généralement réalisé en faisant passer un courant électrique élevé à travers un support, connu sous le nom de « creuset » ou « barquette ».

Lorsque le matériau source chauffe, ses atomes acquièrent de l'énergie thermique. Finalement, ils acquièrent suffisamment d'énergie pour se libérer de la surface et passer à l'état gazeux, un processus appelé évaporation.

De la pression de vapeur au taux de dépôt

La pression de vapeur est la pression exercée par ces atomes évaporés dans la chambre. Plus la source de matériau est chaude, plus les atomes s'évaporent et plus la pression de vapeur augmente.

Ce flux de vapeur traverse le vide et se condense sur le substrat plus froid, formant la couche mince. Une pression de vapeur plus élevée signifie qu'un flux d'atomes plus dense atteint le substrat par unité de temps, ce qui entraîne un taux de dépôt plus élevé.

Facteurs clés contrôlant le taux de dépôt

Bien que la température soit votre principal bouton de contrôle, plusieurs facteurs interconnectés déterminent le taux de dépôt final.

Température de la source

C'est votre contrôle le plus direct. Augmenter la puissance de l'élément chauffant augmente la température de la source, augmente la pression de vapeur et accélère le taux de dépôt. Cette relation est exponentielle, de sorte que de petits changements de température peuvent entraîner de grands changements de taux.

Le matériau en cours d'évaporation

Chaque matériau possède une relation température-pression de vapeur unique. Des matériaux comme l'aluminium et l'argent s'évaporent à différentes températures pour atteindre la même pression de vapeur.

Pour cette raison, vous devez consulter les courbes de pression de vapeur pour votre matériau spécifique afin de déterminer la plage de température requise pour votre taux de dépôt souhaité.

Pression de la chambre (niveau de vide)

L'évaporation thermique est effectuée sous vide poussé (typiquement 10⁻⁵ à 10⁻⁶ mbar) pour une raison essentielle. Cette basse pression élimine la plupart des molécules d'air, garantissant que les atomes évaporés ont un chemin clair et dégagé de la source au substrat.

Un mauvais vide provoquerait la collision des atomes évaporés avec les molécules d'air, les dispersant et réduisant considérablement le taux de dépôt effectif et la pureté du film.

Géométrie du système

L'agencement physique de votre chambre joue un rôle important. La distance et l'angle entre la source d'évaporation et le substrat ont un impact direct sur le taux. Tout comme une bombe de peinture en aérosol, plus le substrat est proche de la source, plus le taux de dépôt sera élevé.

Comprendre les compromis

Chercher simplement le taux de dépôt le plus rapide possible est souvent une erreur. Le taux que vous choisissez implique des compromis critiques entre la vitesse et la qualité.

Taux par rapport à la qualité du film

Déposer trop rapidement peut entraîner un film de qualité inférieure. Les atomes peuvent ne pas avoir suffisamment de temps pour s'organiser en une structure dense et ordonnée sur le substrat, ce qui conduit à des films poreux ou présentant une contrainte interne élevée.

Des taux de dépôt plus lents donnent généralement plus de temps aux atomes pour s'arranger, ce qui donne souvent des films plus denses, plus lisses et de plus grande pureté.

Taux par rapport à la stabilité du processus

Chauffer agressivement une source pour obtenir un taux élevé peut rendre le processus instable. Certains matériaux peuvent « cracher » ou éjecter de petites gouttelettes en fusion lorsqu'ils sont surchauffés, créant des défauts importants sur le substrat.

Maintenir une température stable et modérée est souvent essentiel pour un processus de dépôt reproductible et fiable.

Température par rapport à l'intégrité du matériau

Pour les matériaux sensibles comme les composés organiques ou certains alliages, une chaleur excessive peut provoquer leur décomposition. Dans ces cas, un taux de dépôt plus faible et soigneusement contrôlé est essentiel pour préserver la structure chimique du matériau dans le film final.

Optimiser votre taux de dépôt

Votre taux idéal dépend entièrement de l'objectif de votre application spécifique. Utilisez ces directives pour faire un choix éclairé.

- Si votre objectif principal est des films denses et de haute qualité : Optez pour un taux de dépôt plus faible et plus stable pour permettre une croissance optimale du film.

- Si votre objectif principal est la vitesse du processus et le débit élevé : Augmentez soigneusement la température de la source tout en surveillant la qualité du film pour trouver le taux maximal qui répond toujours à vos spécifications.

- Si vous déposez un matériau sensible ou complexe : Commencez avec une puissance très faible et augmentez-la progressivement pour trouver un taux d'évaporation stable qui se situe bien en dessous de la température de décomposition du matériau.

Maîtriser l'évaporation thermique réside dans la compréhension et le contrôle de la relation entre la température, la pression de vapeur et les propriétés souhaitées de votre film.

Tableau récapitulatif :

| Facteur | Impact sur le taux de dépôt | Considération clé |

|---|---|---|

| Température de la source | Une température plus élevée augmente le taux de manière exponentielle. | Bouton de contrôle principal ; la stabilité est essentielle. |

| Type de matériau | La pression de vapeur par rapport à la température est spécifique au matériau. | Consultez les courbes de pression de vapeur pour votre matériau. |

| Vide de la chambre | Un mauvais vide disperse les atomes, réduisant le taux effectif. | Maintenir un vide poussé (10⁻⁵ à 10⁻⁶ mbar). |

| Géométrie du système | Une distance source-substrat plus courte augmente le taux. | Affecte l'uniformité du film et le profil d'épaisseur. |

Prêt à optimiser votre processus d'évaporation thermique ?

Atteindre l'équilibre parfait entre le taux de dépôt et la qualité du film est essentiel à la réussite de vos recherches ou de votre production. Le bon équipement de laboratoire est fondamental pour ce contrôle.

KINTEK se spécialise dans les équipements de laboratoire de précision et les consommables pour tous vos besoins en évaporation thermique. Nous fournissons les outils fiables et le support expert pour vous aider à :

- Contrôler avec précision les taux de dépôt pour des couches minces cohérentes et de haute qualité.

- Sélectionner le système et les composants idéaux pour vos matériaux spécifiques et vos objectifs d'application.

- Améliorer l'efficacité de votre laboratoire grâce à des sources d'évaporation et des systèmes de vide durables et performants.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces