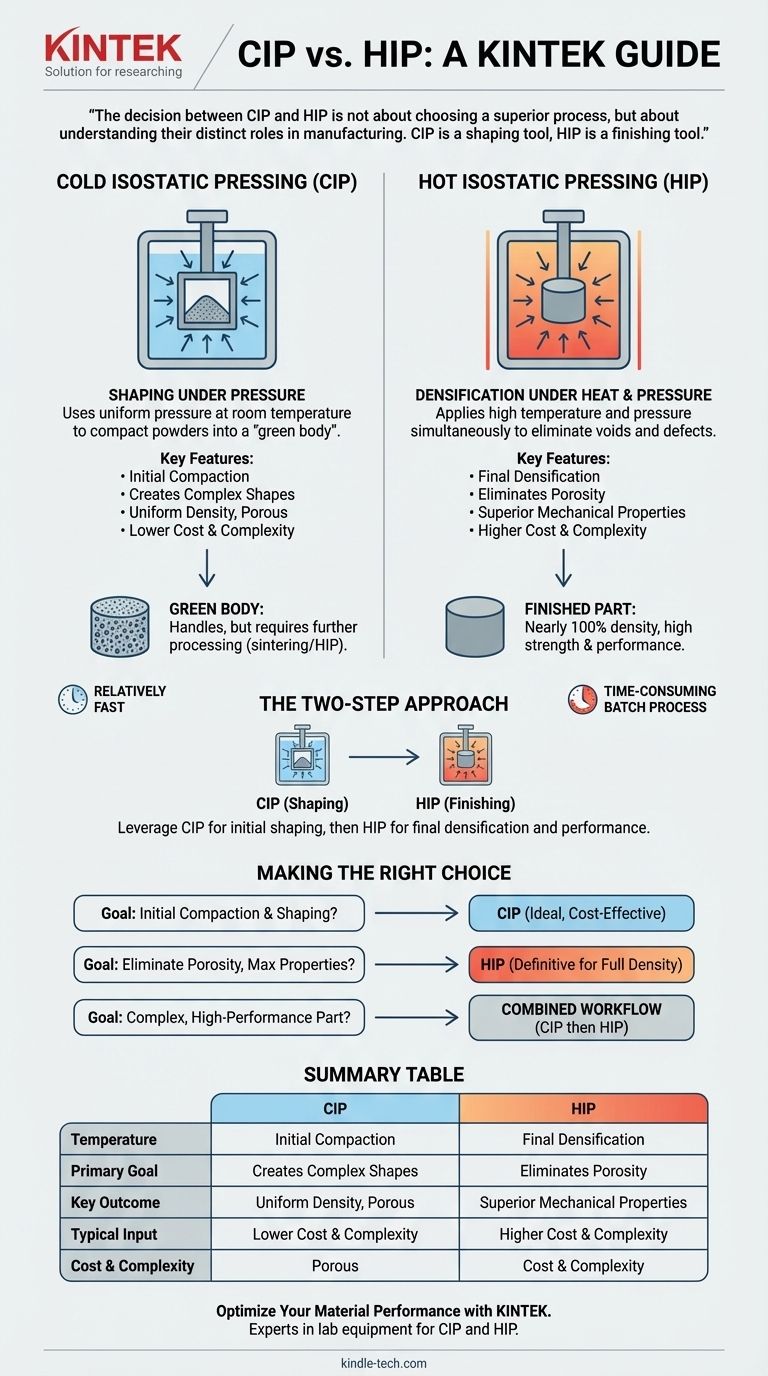

En substance, la différence entre le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) se résume à une variable critique : la chaleur. Le CIP utilise uniquement une pression élevée et uniforme à température ambiante pour compacter les poudres en une forme solide. En revanche, le HIP applique simultanément une pression et une température élevées pour créer des matériaux entièrement denses avec des propriétés mécaniques supérieures.

La décision entre le CIP et le HIP ne consiste pas à choisir un processus supérieur, mais à comprendre leurs rôles distincts dans la fabrication. Le CIP est un outil de formage pour le compactage initial, tandis que le HIP est un outil de finition pour atteindre une densité et des performances maximales.

La différence fondamentale du processus : l'ajout de chaleur

Les noms "pressage isostatique à froid" et "à chaud" sont assez littéraux. L'ajout d'énergie thermique dans le processus HIP modifie complètement son objectif et son résultat par rapport au compactage à froid du CIP.

Pressage isostatique à froid (CIP) : formage sous pression

Le CIP consiste à placer de la poudre dans un moule flexible, qui est ensuite immergé dans un milieu liquide. Ce liquide est pressurisé, exerçant une pression uniforme dans toutes les directions sur le moule.

L'objectif principal du CIP est de compacter la poudre en un objet solide uniformément dense, appelé "corps vert". Cette pièce a une résistance suffisante pour être manipulée mais est encore poreuse et nécessite un processus thermique ultérieur comme le frittage ou le HIP pour atteindre ses propriétés finales.

Pressage isostatique à chaud (HIP) : densification sous chaleur et pression

Le HIP prend un composant — qui peut être une pièce moulée en métal, une pièce imprimée en 3D ou un "corps vert" issu du CIP — et le place à l'intérieur d'un récipient à haute pression. Le récipient est rempli d'un gaz inerte (généralement de l'argon) et est chauffé à des températures extrêmes.

La combinaison de la chaleur élevée et de la pression gazeuse uniforme force les vides internes et la porosité du matériau à s'effondrer et à se lier métallurgiquement. L'objectif principal du HIP n'est pas de former la pièce, mais d'éliminer les défauts internes et d'atteindre une densité proche de 100 %.

Comparaison des résultats et des applications

Bien que les deux processus utilisent une pression isostatique (uniforme, dans toutes les directions), leurs applications et les caractéristiques des matériaux qui en résultent sont très différentes.

Propriétés et performances des matériaux

Les pièces produites par CIP ne sont pas des produits finis. Elles sont poreuses, fragiles et possèdent une faible résistance mécanique. Leur valeur réside dans leur densité uniforme, ce qui empêche la déformation lors de l'étape ultérieure de frittage ou de densification.

Le HIP produit des matériaux aux propriétés considérablement améliorées. En éliminant la porosité interne, le HIP améliore significativement l'uniformité, la ductilité, la résistance à la fatigue et la résistance mécanique globale, ce qui le rend essentiel pour les composants haute performance et critiques.

Complexité géométrique

Le CIP est une excellente méthode pour créer une forme initiale complexe à partir d'une source de poudre. Le moule flexible permet de former des géométries complexes à l'état "vert".

Le HIP est utilisé pour densifier des pièces qui ont déjà leur forme quasi-nette, y compris celles avec des géométries complexes. C'est une étape de finition pour les composants critiques où les défauts internes ne peuvent être tolérés, quelle que soit leur complexité. Souvent, une pièce est d'abord formée à l'aide d'une méthode comme le CIP ou la fabrication additive, puis densifiée à l'aide du HIP.

Comprendre les compromis

Le choix d'un processus nécessite une compréhension claire des coûts, des avantages et des limites de chaque méthode.

Coût et complexité du processus

Le CIP est un processus relativement rapide et économique. L'équipement fonctionne à température ambiante, ce qui le rend plus simple et moins énergivore.

Le HIP est un processus par lots nettement plus coûteux et plus long. La nécessité de gérer en toute sécurité des températures extrêmes et des pressions de gaz élevées exige un équipement spécialisé, à forte intensité de capital, et des temps de cycle plus longs.

L'approche en deux étapes

Il est courant que ces processus soient utilisés ensemble. Un fabricant peut utiliser le CIP pour former de manière rentable une pièce complexe à partir de poudre, puis utiliser le processus HIP, plus coûteux, comme étape finale pour atteindre la densité et les performances nécessaires pour une application critique.

Cette approche combinée tire parti des forces de chaque méthode : le CIP pour le formage et le HIP pour l'amélioration des propriétés finales.

Faire le bon choix pour votre objectif

Votre sélection dépend entièrement de ce que vous devez accomplir dans votre flux de travail de fabrication.

- Si votre objectif principal est de créer un "corps vert" uniforme à partir de poudre pour un traitement ultérieur : Le CIP est le choix idéal et économique pour le compactage et le formage initiaux.

- Si votre objectif principal est d'éliminer la porosité interne et de maximiser les propriétés mécaniques d'une pièce finie : Le HIP est le processus définitif pour atteindre une densité totale et des performances supérieures.

- Si votre objectif principal est de fabriquer une pièce complexe et haute performance à partir d'une source de poudre : Utilisez un flux de travail combiné, en commençant par le CIP pour former la pièce et en terminant par le HIP pour atteindre les spécifications finales.

En comprenant leurs rôles distincts, vous pouvez tirer parti du CIP pour le formage et du HIP pour les performances finales afin d'optimiser votre processus de fabrication.

Tableau récapitulatif :

| Caractéristique | Pressage Isostatique à Froid (CIP) | Pressage Isostatique à Chaud (HIP) |

|---|---|---|

| Température | Température ambiante | Haute température (jusqu'à 2000°C+) |

| Objectif principal | Former la poudre en un "corps vert" | Éliminer la porosité ; atteindre une densité proche de 100 % |

| Résultat clé | Compact uniforme et poreux pour un traitement ultérieur | Pièce entièrement dense avec des propriétés mécaniques supérieures |

| Entrée typique | Poudre | Pièces moulées, pièces imprimées en 3D ou "corps verts" CIP |

| Coût & Complexité | Coût inférieur, processus plus simple | Coût plus élevé, processus par lots complexe |

Optimisez les performances de vos matériaux avec KINTEK

Le choix entre le CIP et le HIP est essentiel pour atteindre la densité, la résistance et la géométrie souhaitées pour vos composants. Que vous ayez besoin d'une solution de formage efficace ou d'un processus de densification finale pour des pièces critiques, KINTEK possède l'expertise et l'équipement nécessaires pour soutenir les objectifs de votre laboratoire.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en traitement des matériaux. Laissez nos experts vous aider à sélectionner la presse adaptée à votre application.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de pressage isostatique peuvent améliorer votre flux de travail de fabrication.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quelle pression est utilisée dans le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures