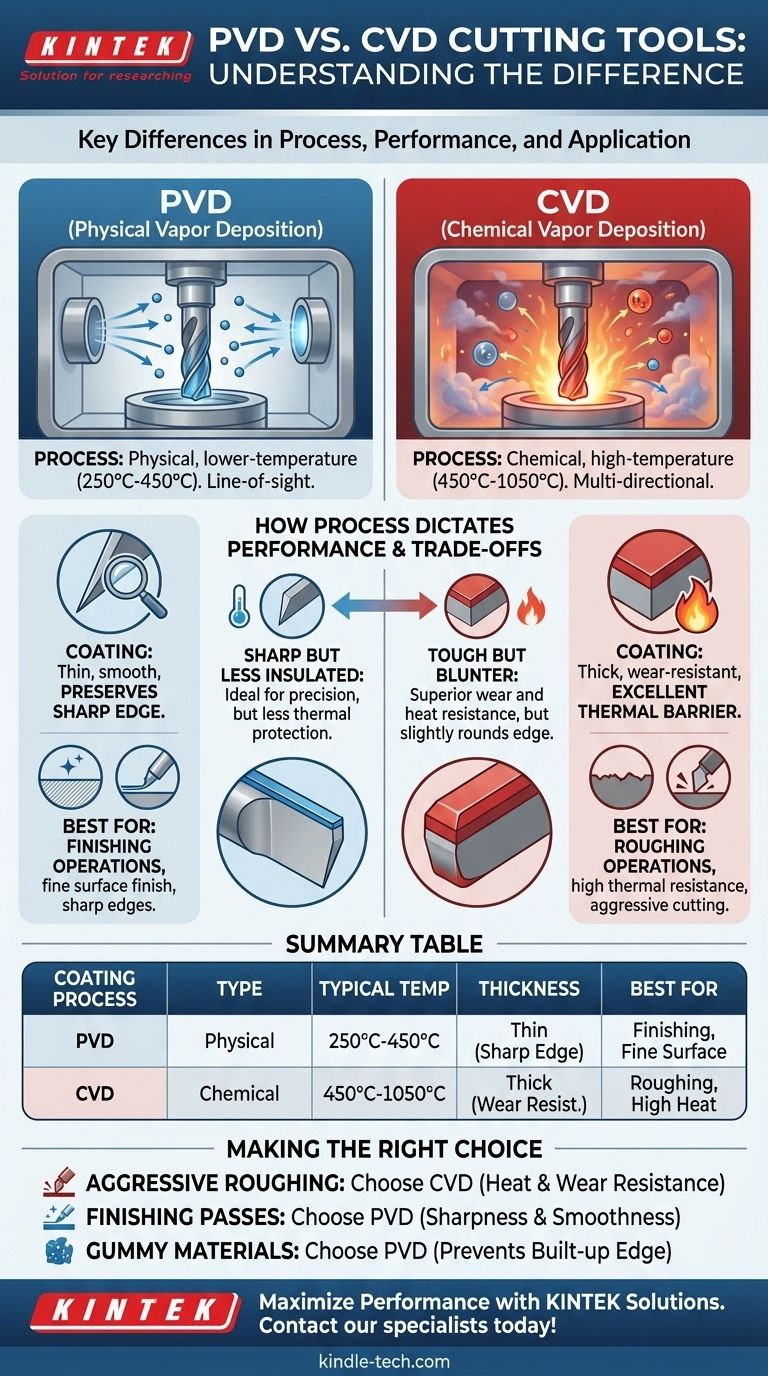

La différence fondamentale entre les revêtements PVD et CVD réside dans leur processus d'application. Le PVD (Physical Vapor Deposition) est un processus physique à basse température qui dépose un revêtement fin et lisse, préservant une arête de coupe vive. En revanche, le CVD (Chemical Vapor Deposition) est un processus chimique à haute température qui crée un revêtement plus épais et plus résistant à l'usure, excellent comme barrière thermique.

Votre choix de revêtement d'outil ne dépend pas du processus universellement supérieur, mais de celui qui est précisément adapté à la tâche à accomplir. Utilisez le PVD pour la précision des passes de finition et le CVD pour la durabilité brute requise en ébauche.

La distinction fondamentale du processus

Les noms "Dépôt Physique en Phase Vapeur" et "Dépôt Chimique en Phase Vapeur" décrivent directement leur différence fondamentale. L'un repose sur la mécanique physique, l'autre sur les réactions chimiques, et cela dicte chaque caractéristique du revêtement final.

Comment fonctionne le PVD (Dépôt Physique)

Le PVD est un processus en ligne de mire qui fonctionne généralement à des températures plus basses, entre 250°C et 450°C.

Dans cette méthode, un matériau de revêtement solide est physiquement vaporisé en atomes sous vide. Ces atomes se déplacent ensuite en ligne droite et se déposent sur la surface de l'outil de coupe, formant une couche mince et dense. Considérez-le comme un processus de pulvérisation de peinture au niveau atomique.

Comment fonctionne le CVD (Dépôt Chimique)

Le CVD est un processus multidirectionnel qui nécessite des températures nettement plus élevées, souvent de 450°C à 1050°C.

Ici, divers gaz sont introduits dans une chambre de réaction. Ces gaz réagissent entre eux et avec la surface de l'outil, formant un revêtement solide qui "pousse" sur le substrat. Cette réaction chimique permet au revêtement de se former uniformément sur l'ensemble de l'outil, et pas seulement sur les parties en ligne de mire directe.

Comment le processus dicte la performance

Les différences de température, d'épaisseur et de méthode de dépôt se traduisent directement par la performance d'un outil revêtu dans une application d'usinage spécifique.

Épaisseur du revêtement et tranchant

Le PVD crée un revêtement plus fin. C'est un avantage significatif car il permet de maintenir l'arête de coupe d'origine, affûtée et rectifiée, de l'insert en carbure.

Une arête plus tranchante entraîne des forces de coupe plus faibles, une coupe plus nette et un meilleur état de surface, ce qui rend le PVD idéal pour les opérations de finition.

Résistance thermique et usure

Le CVD produit un revêtement plus épais. Cette épaisseur offre une barrière thermique très efficace, isolant le substrat en carbure de la chaleur extrême générée lors des coupes lourdes.

Cette résistance supérieure à la chaleur et à l'usure fait du CVD le choix optimal pour l'ébauche et l'usinage à grande vitesse où la durée de vie de l'outil est primordiale.

Adhérence et uniformité

La liaison chimique dans le processus CVD se traduit généralement par une excellente adhérence au substrat. Sa nature gazeuse assure un revêtement très uniforme, même sur des géométries d'outils complexes.

Bien que le PVD soit un processus en ligne de mire, les techniques modernes permettent la rotation de l'outil pour obtenir une bonne couverture, et sa température plus basse peut être un avantage majeur pour certains substrats.

Comprendre les compromis

Aucune méthode de revêtement n'est une solution parfaite pour tous les scénarios. Comprendre leurs limitations inhérentes est essentiel pour faire un choix efficace.

PVD : L'arête tranchante mais moins isolée

La principale force du PVD – sa finesse – est aussi une limitation. Le revêtement plus fin offre moins d'isolation thermique par rapport au CVD, ce qui le rend moins adapté aux températures élevées de l'ébauche agressive.

CVD : L'arête robuste mais plus émoussée

L'épaisseur d'un revêtement CVD, bien qu'excellente pour la résistance à l'usure, peut légèrement arrondir la netteté microscopique de l'arête de coupe. Cela le rend moins idéal pour les applications nécessitant la meilleure finition de surface absolue ou pour l'usinage de matériaux "gommeux" sujets à l'arête rapportée.

Compatibilité du substrat

La chaleur extrême du processus CVD peut affecter la ténacité et les propriétés métallurgiques de certaines nuances de carbure. La température plus basse du PVD en fait un choix plus sûr pour les substrats sensibles à la chaleur et est la norme pour les outils en acier rapide (HSS) qui seraient endommagés par les températures du CVD.

Faire le bon choix pour votre application

Pour sélectionner le bon revêtement, vous devez d'abord définir votre priorité opérationnelle. L'objectif de la coupe dicte l'outil idéal.

- Si votre objectif principal est l'ébauche agressive ou la coupe à grande vitesse : Choisissez le CVD pour sa barrière thermique supérieure et sa résistance à l'usure exceptionnelle dans des conditions de chaleur élevée.

- Si votre objectif principal est les passes de finition et l'obtention d'un état de surface fin : Choisissez le PVD pour tirer parti de son arête incroyablement tranchante et de ses caractéristiques de revêtement lisse.

- Si vous usinez de l'acier inoxydable, des matériaux non ferreux ou "gommeux" : Choisissez un outil revêtu de PVD, car son arête tranchante est essentielle pour prévenir l'arête rapportée (BUE).

- Si vous avez besoin d'un outil polyvalent pour un usage mixte : De nombreux inserts modernes utilisent des revêtements multicouches, mais comprendre les propriétés de la couche extérieure primaire vous aidera à prédire ses performances.

En fin de compte, l'alignement des avantages distincts de chaque processus de revêtement avec les exigences spécifiques de votre opération d'usinage est la clé pour maximiser à la fois les performances et la durée de vie de l'outil.

Tableau récapitulatif :

| Procédé de revêtement | Type de procédé | Température typique | Épaisseur du revêtement | Idéal pour |

|---|---|---|---|---|

| PVD | Dépôt Physique en Phase Vapeur | 250°C - 450°C | Mince (préserve l'arête vive) | Opérations de finition, arêtes vives, finition de surface fine |

| CVD | Dépôt Chimique en Phase Vapeur | 450°C - 1050°C | Épais (excellente résistance à l'usure) | Opérations d'ébauche, haute résistance thermique, coupe agressive |

Maximisez vos performances d'usinage avec la bonne solution de revêtement d'outil de KINTEK !

Le choix entre les revêtements PVD et CVD est essentiel pour obtenir des résultats optimaux dans votre laboratoire ou environnement de fabrication. Que vous ayez besoin de la précision des arêtes vives du PVD pour les passes de finition ou de la barrière thermique supérieure du CVD pour les opérations d'ébauche, KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis pour répondre à vos exigences spécifiques en matière d'outils de coupe.

Nos experts peuvent vous aider à sélectionner la technologie de revêtement parfaite pour améliorer la durée de vie de l'outil, améliorer l'état de surface et augmenter l'efficacité globale. Ne laissez pas vos résultats d'usinage au hasard – contactez nos spécialistes dès aujourd'hui pour discuter de la façon dont les solutions d'outils de coupe de KINTEK peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Machine de découpe de laboratoire de précision à fil diamanté avec établi de 800 mm x 800 mm pour petites découpes circulaires à fil unique diamanté

Les gens demandent aussi

- Quels sont les avantages du plasma micro-ondes ? Un traitement plus rapide et plus pur pour les applications exigeantes

- Quelles sont les applications du plasma micro-ondes ? De la synthèse de diamants à la fabrication de semi-conducteurs

- Quelle est la différence entre le MPCVD et le HFCVD ? Choisissez la bonne méthode de CVD pour votre application

- Qu'est-ce que le processus de dépôt chimique en phase vapeur assisté par plasma micro-ondes ? Obtenez des revêtements de haute qualité à basse température

- Comment fonctionne le plasma micro-ondes ? Débloquez la synthèse de matériaux de précision pour la fabrication avancée