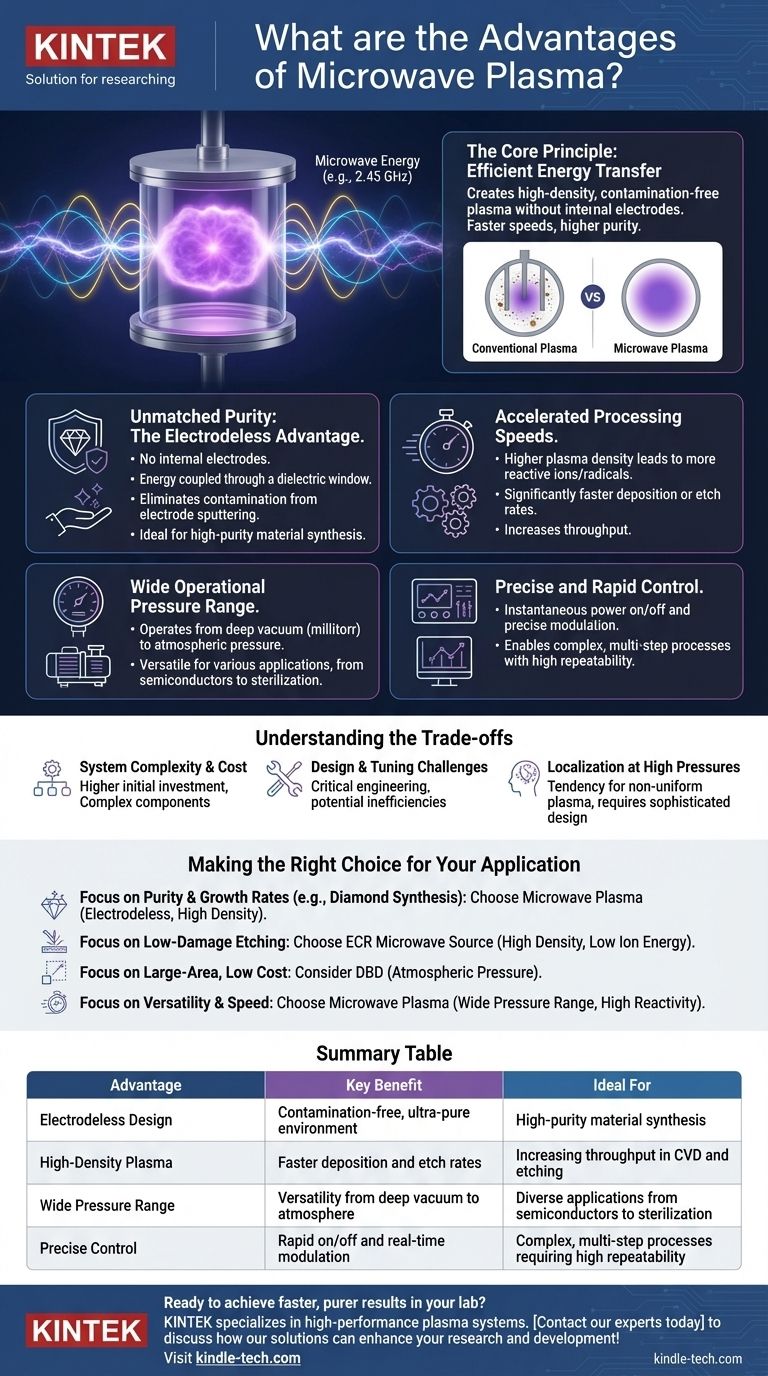

L'avantage fondamental du plasma micro-ondes est sa capacité à créer un plasma à haute densité et sans contamination avec une efficacité exceptionnelle. Contrairement à d'autres méthodes, il utilise l'énergie micro-ondes pour ioniser un gaz sans électrodes internes, ce qui se traduit directement par des vitesses de traitement plus rapides, des résultats de pureté plus élevés et une plus large plage de fonctionnement pour les applications exigeantes.

Alors que de nombreuses méthodes peuvent créer du plasma, le plasma micro-ondes excelle en générant efficacement une haute densité d'espèces réactives sans électrodes internes. Cette combinaison unique conduit à des vitesses de processus plus rapides et à des résultats de pureté plus élevés, ce qui en fait le choix supérieur pour les applications de haute performance.

Le principe fondamental : transfert d'énergie efficace

Au cœur des avantages du plasma micro-ondes se trouve la manière dont il transfère l'énergie. En utilisant des ondes électromagnétiques à haute fréquence (généralement 2,45 GHz), il peut énergiser efficacement les électrons dans un gaz, conduisant à une cascade d'ionisation.

Création de plasma à haute densité

Les fréquences micro-ondes sont particulièrement efficaces pour accélérer les électrons dans un gaz. Ce transfert d'énergie efficace crée une densité beaucoup plus élevée d'électrons et d'ions libres (souvent 100 à 1000 fois plus) par rapport aux plasmas CC ou radiofréquence (RF) conventionnels. Cette haute densité est la source de ses principaux avantages en termes de performances.

Génération volumétrique et uniforme

Parce que les micro-ondes peuvent pénétrer tout le volume du gaz, elles créent un plasma qui n'est pas confiné à la zone proche d'une électrode. Il en résulte une décharge de plasma plus uniforme et stable dans tout le réacteur, assurant un traitement cohérent de tout matériau placé à l'intérieur.

Principaux avantages opérationnels

La physique unique de la génération de plasma micro-ondes conduit à plusieurs avantages pratiques critiques, allant au-delà du simple chauffage pour le traitement avancé des matériaux.

Pureté inégalée : l'avantage sans électrode

C'est sans doute l'avantage le plus critique. Les systèmes plasma micro-ondes sont sans électrode, ce qui signifie que l'énergie est couplée au gaz à travers une fenêtre diélectrique (comme le quartz). Il n'y a pas d'électrodes métalliques à l'intérieur de la chambre qui pourraient être pulvérisées par bombardement ionique, ce qui est une source courante de contamination dans d'autres systèmes plasma. Cela garantit un environnement de processus ultra-pur.

Vitesses de traitement accélérées

Une densité de plasma plus élevée signifie une concentration plus élevée des ions et radicaux réactifs qui effectuent le travail. Pour des applications comme le dépôt chimique en phase vapeur (CVD) ou la gravure, cela se traduit directement par des taux de dépôt ou de gravure significativement plus rapides, réduisant le temps de traitement global et augmentant le débit.

Large plage de pression de fonctionnement

Le plasma micro-ondes peut être maintenu sur une plage de pression exceptionnellement large, du vide profond (millitorr) à la pression atmosphérique. Cette polyvalence lui permet d'être adapté à une vaste gamme de tâches, de la fabrication de semi-conducteurs de haute pureté à basse pression à la stérilisation rapide de surface à pression atmosphérique.

Contrôle précis et rapide

Les alimentations micro-ondes modernes offrent un contrôle exquis sur le plasma. La puissance peut être activée et désactivée presque instantanément et peut être modulée avec précision. Cela permet un réglage fin des caractéristiques du plasma en temps réel, permettant des processus complexes en plusieurs étapes avec une grande répétabilité.

Comprendre les compromis

Aucune technologie n'est sans ses limites. L'objectivité exige de reconnaître les cas où le plasma micro-ondes pourrait ne pas être le meilleur choix.

Complexité et coût du système

Les générateurs de plasma micro-ondes, les guides d'ondes et les réseaux d'adaptation d'impédance sont généralement plus complexes et plus coûteux que les systèmes CC ou RF basse fréquence plus simples. L'investissement initial est plus élevé.

Défis de conception et de réglage

Concevoir correctement un réacteur à plasma micro-ondes et assurer un couplage de puissance efficace (adaptation d'impédance) est une tâche d'ingénierie non triviale. Une mauvaise conception peut entraîner une puissance réfléchie, une génération de plasma inefficace et des ondes stationnaires qui créent des non-uniformités.

Localisation à haute pression

Bien que le plasma micro-ondes puisse fonctionner à pression atmosphérique, il a une tendance naturelle à se contracter en une colonne étroite, semblable à un filament. L'obtention d'un plasma uniforme sur une grande surface à haute pression nécessite des conceptions de réacteur sophistiquées, ce qui peut augmenter la complexité du système.

Faire le bon choix pour votre application

La décision d'utiliser le plasma micro-ondes doit être motivée par votre objectif technique principal.

- Si votre objectif principal est la pureté des matériaux et des taux de croissance élevés (par exemple, la synthèse de diamants) : La nature sans électrode et la haute densité de plasma font du plasma micro-ondes le choix définitif.

- Si votre objectif principal est la gravure à faible dommage de substrats sensibles : Une source micro-ondes à résonance cyclotronique des électrons (ECR) est idéale, car elle crée un plasma à haute densité avec une faible énergie ionique.

- Si votre objectif principal est le traitement de surface sur de grandes surfaces au coût le plus bas possible : Des technologies plus simples comme la décharge à barrière diélectrique (DBD) à pression atmosphérique peuvent être plus économiques.

- Si votre objectif principal est la polyvalence et la rapidité du processus : La large plage de pression et la haute réactivité du plasma micro-ondes offrent une plate-forme puissante et flexible.

En fin de compte, l'exploitation du plasma micro-ondes est une décision de privilégier la performance – obtenir des résultats plus rapides, plus purs et plus contrôlés dans des applications exigeantes.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Conception sans électrode | Environnement sans contamination, ultra-pur | Synthèse de matériaux de haute pureté (par exemple, diamant) |

| Plasma à haute densité | Taux de dépôt et de gravure plus rapides | Augmentation du débit en CVD et gravure |

| Large plage de pression | Polyvalence du vide profond à l'atmosphère | Applications diverses, des semi-conducteurs à la stérilisation |

| Contrôle précis | Activation/désactivation rapide et modulation en temps réel | Processus complexes en plusieurs étapes nécessitant une grande répétabilité |

Prêt à obtenir des résultats plus rapides et plus purs dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes plasma avancés. Notre expertise peut vous aider à tirer parti de la puissance du plasma micro-ondes pour vos applications les plus exigeantes en synthèse de matériaux, traitement de surface et traitement des semi-conducteurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement !

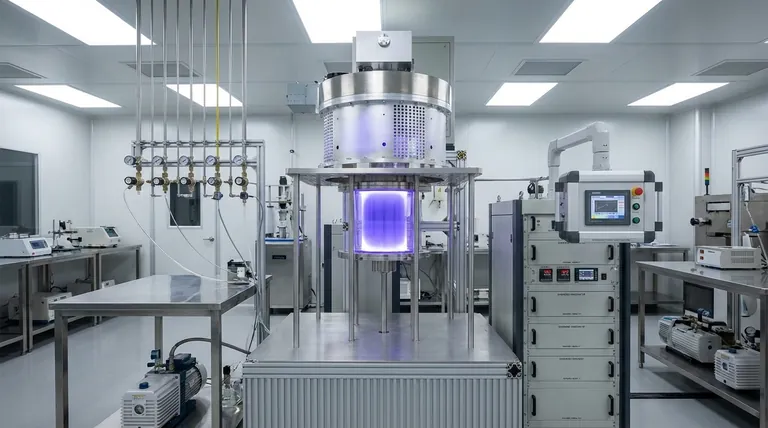

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Quels avantages un réacteur à cavité multimode (MCC) offre-t-il pour les films de diamant de grande surface ? Passage à l'échelle au-delà des plaquettes de 4 pouces

- Les diamants de laboratoire sont-ils aussi durables que les diamants naturels ? Oui, ils sont identiques en termes de dureté et de résilience.

- Les diamants de laboratoire passent-ils un testeur de diamants ? Oui, ils sont chimiquement identiques.

- Quels sont les avantages techniques de l'utilisation d'un réacteur à plasma micro-ondes basse pression ? Synthèse de polymères à température ambiante

- Pourquoi le MW-CVD est-il préféré pour les fenêtres optiques en diamant de haute pureté ? Obtenir une croissance de matériau sans contamination

- Comment les diamants cultivés en laboratoire sont-ils créés ? Découvrez le processus de fabrication HPHT et CVD

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Les diamants cultivés en laboratoire sont-ils comparables aux diamants naturels ? Découvrez la science derrière leur éclat