La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau se déplace et se forme sur le substrat. Le PVD est un processus physique, semblable à la peinture au pistolet avec des atomes, où un matériau solide est vaporisé puis se condense sur une surface. En revanche, le CVD est un processus chimique où des gaz précurseurs réagissent à la surface du substrat pour former le matériau souhaité, laissant derrière eux des sous-produits gazeux.

Votre choix entre ces méthodes ne dépend pas de celle qui est universellement « meilleure », mais du mécanisme — un transfert physique ou une réaction chimique — qui convient le mieux à votre matériau, à la géométrie de votre substrat et aux propriétés spécifiques que vous souhaitez obtenir dans le nanomatériau final.

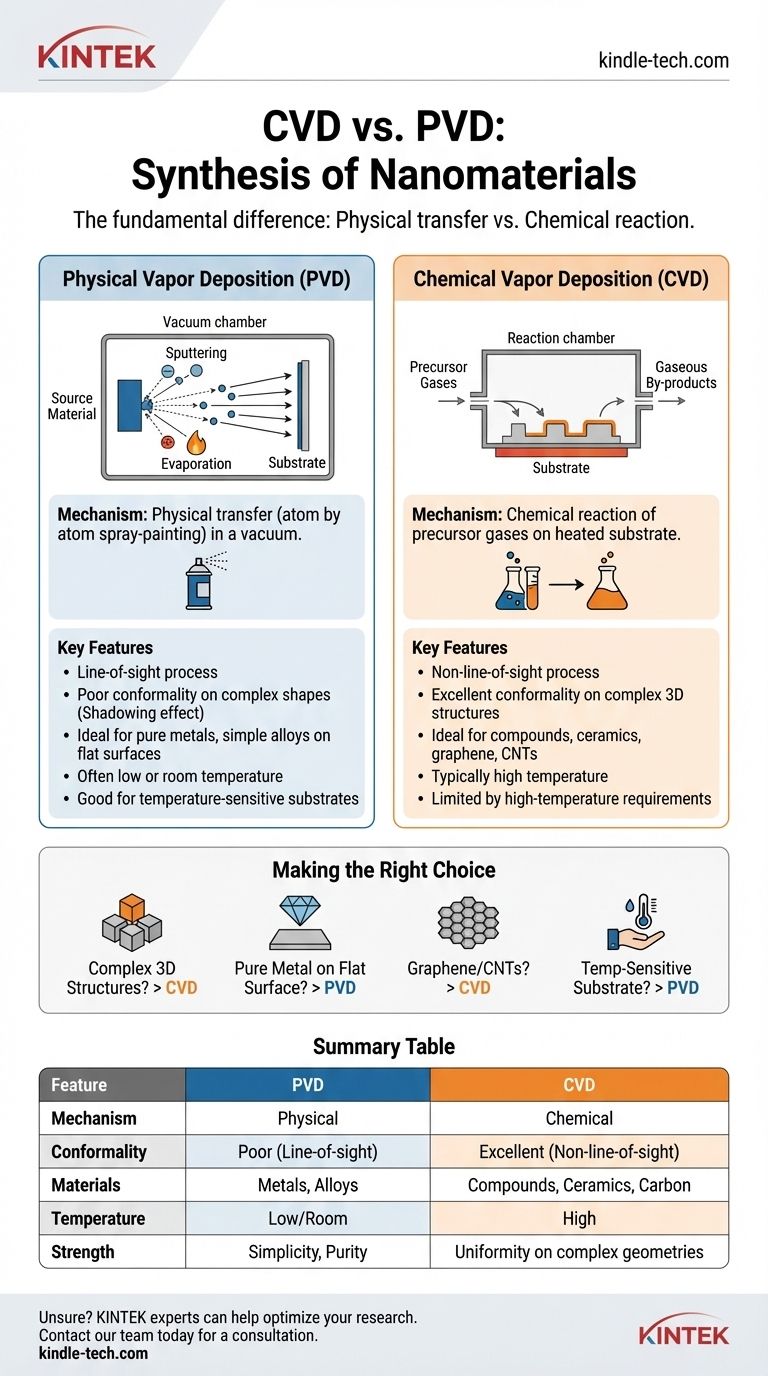

Le mécanisme fondamental : Physique contre Chimique

Les noms « Dépôt Physique en Phase Vapeur » et « Dépôt Chimique en Phase Vapeur » ne sont pas arbitraires ; ils décrivent l'état fondamental du matériau déposé. Comprendre cette distinction est la clé pour sélectionner la méthode correcte.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le PVD est un processus de ligne de visée qui se déroule sous vide. L'idée principale est de libérer physiquement des atomes ou des molécules d'une source solide et de les faire voyager en ligne droite pour revêtir un substrat.

Le matériau source est converti en vapeur par des moyens purement physiques, tels que le pulvérisation cathodique (bombardement de la source avec des ions) ou l'évaporation thermique (chauffage de la source jusqu'à ce qu'elle se vaporise). Ces particules vaporisées traversent ensuite la chambre à vide et se condensent sur le substrat plus froid, formant un film mince et pur.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD ne commence pas avec le matériau final sous forme solide. Au lieu de cela, il utilise un ou plusieurs gaz précurseurs volatils contenant les atomes requis.

Ces gaz sont introduits dans une chambre de réaction où ils se décomposent ou réagissent entre eux sur et près d'un substrat chauffé. Cette réaction chimique forme le matériau solide souhaité directement à la surface, tandis que les déchets sont éliminés par un flux de gaz continu.

Différences clés en pratique

La différence entre un transfert physique et une réaction chimique entraîne des conséquences pratiques significatives pour la synthèse des nanomatériaux.

Conformité du revêtement et géométrie

C'est sans doute la différence pratique la plus significative. Comme le PVD est une technique de ligne de visée, il a du mal à revêtir des surfaces complexes et non planes. Toute zone qui n'est pas dans la trajectoire directe de la source de vapeur recevra peu ou pas de revêtement, un effet connu sous le nom d'« ombrage ».

Le CVD, cependant, n'est pas limité par la ligne de visée. Les gaz précurseurs peuvent circuler dans et autour de structures 3D complexes, de trous profonds ou de zones ombragées, permettant un revêtement très uniforme et conforme sur toutes les surfaces exposées.

Options de matériaux et de précurseurs

Le PVD est excellent pour déposer des matériaux qui peuvent être facilement vaporisés, tels que les métaux purs et certains alliages. Sa portée est limitée aux éléments qui peuvent être efficacement ciblés par pulvérisation cathodique ou évaporation.

Le CVD excelle là où le PVD ne peut pas aller. Il peut être utilisé pour déposer des matériaux à partir d'éléments très difficiles à évaporer, à condition qu'il existe un composé chimique volatil approprié. Cela le rend idéal pour produire des composés complexes, des céramiques et des nanostructures carbonées spécifiques comme le graphène et les nanotubes de carbone.

Conditions du processus et pureté

Le PVD nécessite presque toujours un vide poussé pour permettre aux particules de voyager sans entrer en collision avec les molécules de gaz ambiant. Cela garantit un revêtement très pur, car les contaminants sont minimisés.

Le CVD peut être effectué sous une gamme de pressions plus large, de la basse pression à la pression atmosphérique. La pureté d'un film CVD est déterminée par la pureté des gaz précurseurs et la précision avec laquelle la réaction chimique peut être contrôlée.

Comprendre les compromis et les limites

Aucune des deux techniques n'est une solution universelle. Votre décision doit être éclairée par leurs limites inhérentes.

Le défi du PVD : Couverture et complexité

Le principal inconvénient du PVD est sa faible conformité sur les formes complexes. C'est fondamentalement une technique de revêtement de surface pour des géométries relativement simples. La création de films de composés complexes nécessite également plusieurs sources, ce qui ajoute de la complexité.

Le défi du CVD : Chimie et sécurité

La force du CVD — sa dépendance à la chimie — est aussi son principal défi. Les gaz précurseurs peuvent être très toxiques, corrosifs ou inflammables, nécessitant des protocoles de sécurité importants. Les réactions chimiques peuvent être complexes à contrôler, et des sous-produits indésirables peuvent parfois contaminer le film.

Température et compatibilité du substrat

Les processus CVD nécessitent souvent des températures de substrat élevées pour fournir l'énergie d'activation nécessaire aux réactions chimiques. Cela peut le rendre inapproprié pour le revêtement de substrats sensibles à la température, tels que certains polymères. De nombreuses variantes de PVD peuvent être réalisées à température ambiante ou proche, offrant une flexibilité de substrat bien plus grande.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode en fonction de l'exigence principale de votre application.

- Si votre objectif principal est de revêtir uniformément des structures 3D complexes : Le CVD est le seul choix viable en raison de son dépôt non basé sur la ligne de visée.

- Si votre objectif principal est de déposer un métal élémentaire pur ou un alliage simple sur une surface plane : Le PVD est souvent la méthode la plus simple, la plus rapide et la plus directe.

- Si votre objectif principal est de faire croître des structures spécifiques hautement cristallines comme des feuilles de graphène ou des réseaux de nanotubes de carbone : Le CVD est la méthode industrielle dominante, car il construit le matériau par des réactions chimiques contrôlées.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le PVD est généralement le choix le plus sûr, car bon nombre de ses variantes peuvent fonctionner à des températures nettement inférieures à celles du CVD.

En fin de compte, votre choix est dicté non seulement par le matériau, mais aussi par la géométrie et la précision chimique que votre application exige.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme | Transfert physique (pulvérisation/évaporation) | Réaction chimique à la surface du substrat |

| Conformité du revêtement | Ligne de visée ; médiocre pour les formes 3D complexes | Non-ligne de visée ; excellent pour les formes 3D complexes |

| Options de matériaux | Métaux purs, alliages simples | Composés complexes, céramiques, graphène, nanotubes de carbone |

| Température du processus | Souvent basse ou à température ambiante | Généralement haute température |

| Compatibilité du substrat | Bon pour les matériaux sensibles à la température | Limité par les exigences de haute température |

| Force principale | Simplicité, pureté pour les surfaces planes | Uniformité sur les géométries complexes, matériaux polyvalents |

Vous hésitez encore à savoir si le CVD ou le PVD convient à l'application spécifique de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de synthèse de nanomatériaux. Nos experts peuvent vous aider à sélectionner le système parfait pour obtenir des revêtements précis, que vous travailliez avec des structures 3D complexes ou des substrats sensibles à la température.

Laissez-nous vous aider à optimiser vos processus de recherche et de production.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces