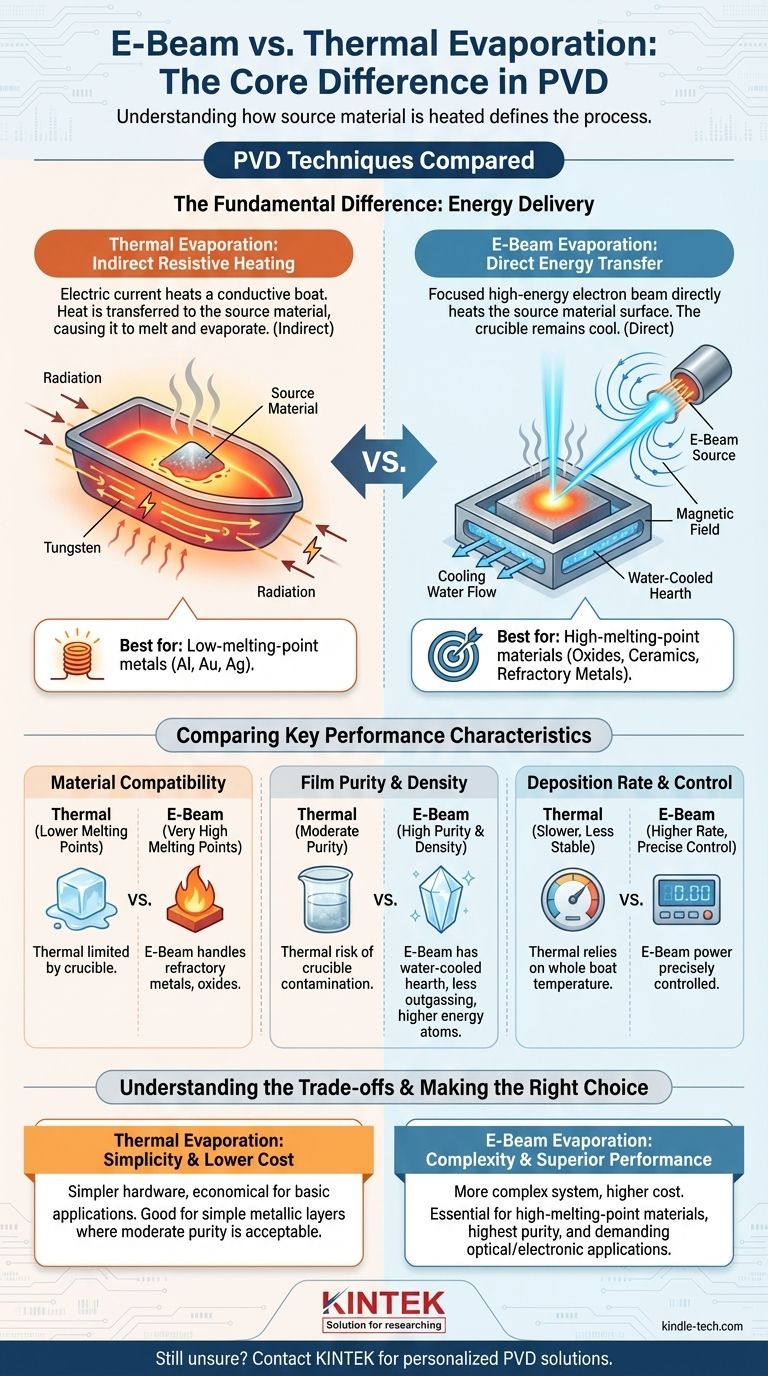

À la base, la différence entre l'évaporation par faisceau d'électrons et l'évaporation thermique réside dans la manière dont le matériau source est chauffé jusqu'au point de vaporisation. L'évaporation thermique utilise un chauffage résistif, un peu comme une cuisinière électrique, où une "nacelle" ou un creuset contenant le matériau est chauffé par un courant électrique. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie, précisément dirigé pour chauffer uniquement le matériau source, laissant le creuset environnant froid.

La décision entre ces deux méthodes dépend du point de fusion de votre matériau et de la pureté requise du film final. L'évaporation thermique est un processus plus simple pour les matériaux à basse température, tandis que l'évaporation par faisceau d'électrons offre une pureté, une densité et une polyvalence supérieures pour les applications à haute température et sensibles.

La différence fondamentale : l'apport d'énergie

La méthode d'apport d'énergie est la distinction la plus importante entre ces deux techniques de dépôt physique en phase vapeur (PVD). Elle dicte les types de matériaux que vous pouvez utiliser, la qualité du film que vous pouvez produire et la complexité globale du système.

Évaporation thermique : chauffage résistif indirect

Dans l'évaporation thermique, un courant électrique est passé à travers un creuset conducteur (souvent appelé "nacelle") généralement fait d'un métal réfractaire comme le tungstène ou le molybdène.

Ce courant provoque le chauffage de la nacelle en raison de sa résistance électrique. La chaleur est ensuite transférée au matériau source qui s'y trouve, ce qui finit par faire fondre et s'évaporer le matériau.

Évaporation par faisceau d'électrons : transfert d'énergie direct

L'évaporation par faisceau d'électrons utilise une approche fondamentalement différente. Un filament de tungstène est chauffé pour produire un flux d'électrons.

Ces électrons sont ensuite accélérés par une haute tension et guidés par des champs magnétiques pour frapper la surface du matériau source avec une énergie immense. Ce transfert d'énergie focalisé chauffe un petit point sur le matériau à des températures très élevées, provoquant une vaporisation rapide directement à partir de la source. Le creuset, connu sous le nom de creuset de foyer, est refroidi par eau et ne chauffe pas.

Comparaison des principales caractéristiques de performance

La différence dans le mécanisme de chauffage conduit à des divergences significatives en termes de performances, ce qui a un impact direct sur la qualité et le type de film mince que vous pouvez créer.

Compatibilité des matériaux

L'évaporation thermique est mieux adaptée aux matériaux ayant des points de fusion relativement bas, tels que l'aluminium, l'argent ou l'or. La température est limitée par le point de fusion du creuset lui-même.

L'évaporation par faisceau d'électrons excelle dans le dépôt de matériaux ayant des points de fusion très élevés, y compris les métaux réfractaires (platine, tungstène) et les composés diélectriques (dioxyde de silicium, dioxyde de titane). Le faisceau focalisé peut générer des températures locales extrêmement élevées, inatteignables avec le chauffage résistif.

Pureté et densité du film

Étant donné que l'évaporation thermique chauffe l'ensemble du creuset, il existe un risque significatif que le matériau du creuset s'évapore également ou réagisse avec le matériau source. Cela peut introduire des impuretés dans le film déposé.

L'évaporation par faisceau d'électrons produit des films beaucoup plus purs et plus denses. Comme le creuset refroidi par eau reste froid, il ne dégaze pas et ne contamine pas le flux de vapeur. La haute énergie du processus de dépôt entraîne également l'arrivée des atomes sur le substrat avec plus d'énergie, ce qui conduit à une croissance de film plus dense.

Taux de dépôt et contrôle

L'évaporation par faisceau d'électrons offre généralement un taux de dépôt plus élevé que l'évaporation thermique. La puissance du faisceau d'électrons peut être contrôlée avec précision, ce qui permet des taux de dépôt stables et reproductibles sur de longues périodes.

Bien que fonctionnel, le contrôle du taux dans l'évaporation thermique peut être moins stable, car il repose sur la gestion de la température de l'ensemble de la nacelle, qui a une réponse thermique plus lente.

Comprendre les compromis

Choisir une méthode de dépôt ne consiste pas seulement à opter pour l'option la plus performante. Il s'agit de comprendre les compromis pratiques pour votre objectif et votre budget spécifiques.

La simplicité de l'évaporation thermique

L'avantage principal de l'évaporation thermique est sa simplicité et son coût inférieur. Le matériel est moins complexe, ce qui en fait un choix accessible et économique pour les applications où ses limitations ne sont pas un facteur. C'est un outil de travail pour le dépôt de couches métalliques simples.

La complexité de l'évaporation par faisceau d'électrons

Les systèmes d'évaporation par faisceau d'électrons sont plus complexes et plus chers. Ils nécessitent des alimentations haute tension, des systèmes de direction magnétique sophistiqués et une infrastructure de refroidissement plus robuste. Cette complexité est le prix à payer pour sa polyvalence et sa qualité de film supérieures.

Faire le bon choix pour votre application

Votre choix doit être guidé par une compréhension claire de vos exigences en matière de matériaux et de vos objectifs de qualité.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion (comme les oxydes, les céramiques ou les métaux réfractaires) : L'évaporation par faisceau d'électrons est le seul choix pratique, car les méthodes thermiques ne peuvent pas atteindre les températures nécessaires.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité de film pour des applications optiques ou électroniques exigeantes : L'évaporation par faisceau d'électrons est la méthode supérieure en raison de son mécanisme de chauffage direct et du risque réduit de contamination.

- Si votre objectif principal est une solution simple et rentable pour les métaux à bas point de fusion où une pureté modérée est acceptable : L'évaporation thermique est souvent suffisante, plus économique et plus facile à mettre en œuvre.

En fin de compte, le choix de la bonne technique nécessite d'adapter la physique du processus aux exigences de votre matériau et au résultat souhaité pour votre film.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Chauffage résistif d'un creuset | Faisceau d'électrons focalisé sur le matériau source |

| Idéal pour | Métaux à bas point de fusion (Al, Au, Ag) | Matériaux à haut point de fusion (oxydes, céramiques) |

| Pureté du film | Modérée (risque de contamination du creuset) | Élevée (creuset refroidi par eau minimise la contamination) |

| Coût et complexité | Coût inférieur, système plus simple | Coût supérieur, système plus complexe |

Vous n'êtes toujours pas sûr de la méthode d'évaporation qui convient à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés à vos besoins spécifiques en PVD. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée afin d'obtenir des résultats de films minces supérieurs.

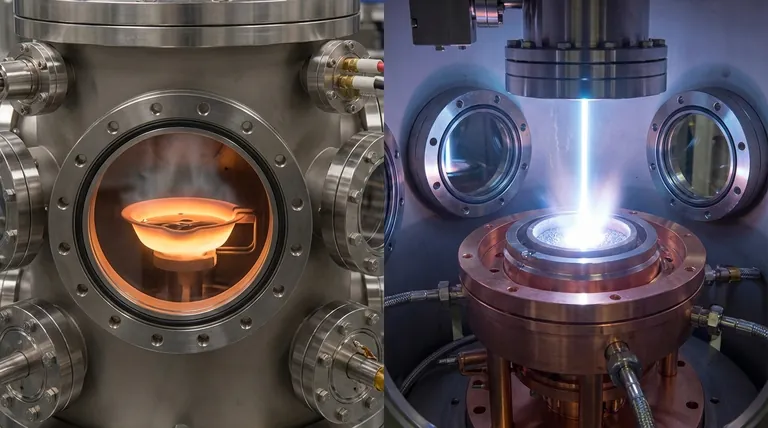

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre les techniques de pulvérisation cathodique et d'évaporation ? Un guide pour choisir la bonne méthode PVD

- Quel métal peut s'évaporer ? Un guide sur la pression de vapeur et le dépôt de couches minces

- Qu'est-ce que l'évaporation par faisceau d'électrons ? Réalisez un dépôt de couches minces de haute pureté pour votre laboratoire

- Quelle est la technique d'évaporation par faisceau d'électrons ? Déposer des films minces de haute pureté

- Qu'est-ce que la méthode de dépôt thermique ? Un guide sur la technologie de revêtement en couches minces

- Quelle est la différence entre l'évaporation et la déposition ? Un guide pour la fabrication de films minces

- Quelles sont les étapes du dépôt physique en phase vapeur ? Un guide du processus PVD en 3 étapes

- Quel est le principal inconvénient du système d'évaporation thermique ? Risque élevé de contamination expliqué