À la base, la différence est physique versus chimique. Le dépôt physique en phase vapeur (PVD) transfère physiquement un matériau de revêtement d'une source solide vers un substrat, un peu comme une peinture au pistolet avec des atomes individuels. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui réagissent chimiquement à la surface du substrat pour faire croître un film solide entièrement nouveau à partir de zéro.

Considérez le PVD comme un processus de transfert physique "en ligne de mire", où les atomes sont arrachés d'une cible et adhèrent à une surface. Le CVD est un processus de construction chimique, où les molécules de gaz couvrent toutes les surfaces et réagissent pour former une nouvelle couche très uniforme. Cette distinction détermine quelle méthode convient à un matériau, une géométrie et une application donnés.

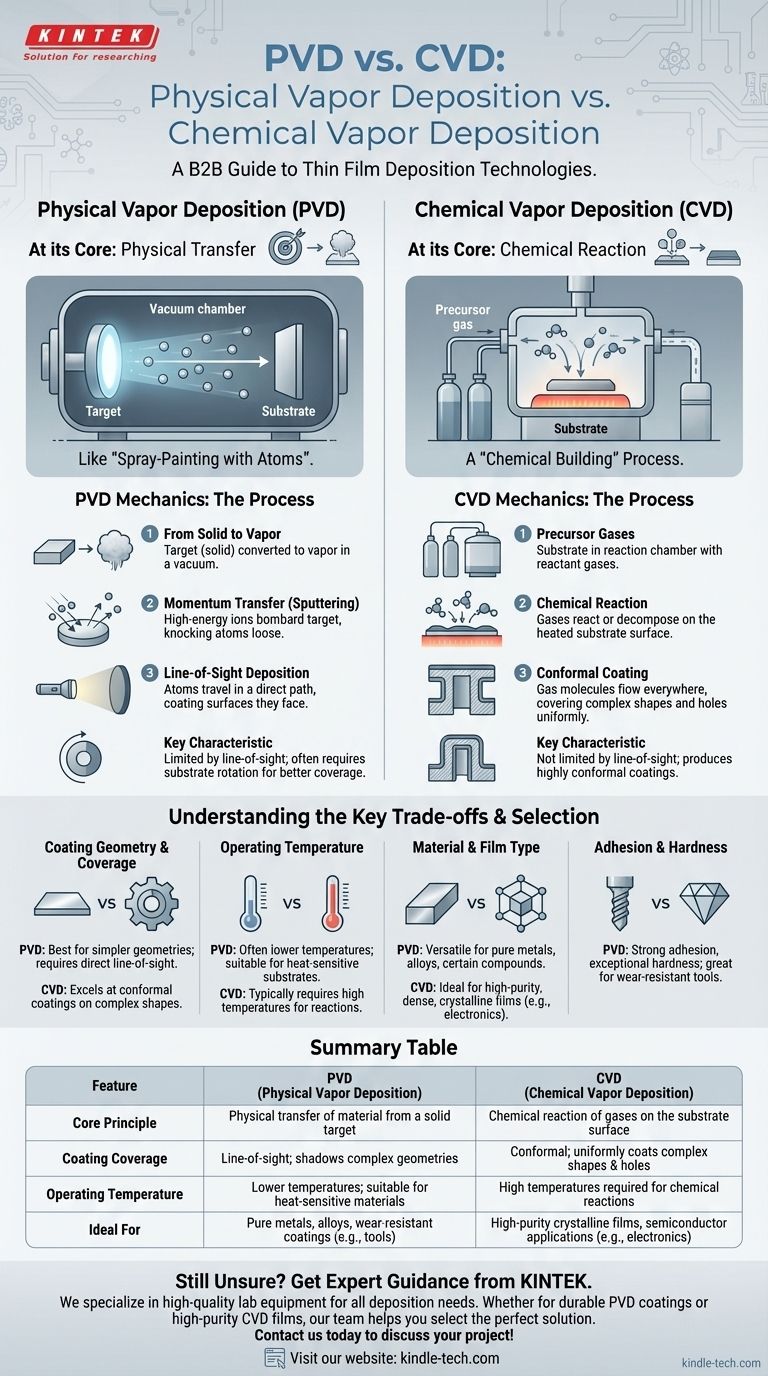

La mécanique du dépôt physique en phase vapeur (PVD)

Le principe fondamental : un transfert physique

Le PVD est un processus où un matériau solide, appelé la "cible", est converti en vapeur dans une chambre à vide.

Cette vapeur se déplace ensuite et se condense sur l'objet (le "substrat") pour former le revêtement en film mince. Le matériau de revêtement lui-même ne subit pas de changement chimique.

Du solide à la vapeur

La méthode PVD la plus courante est la pulvérisation cathodique, où la cible est bombardée d'ions à haute énergie (généralement d'un gaz comme l'argon).

Ce bombardement arrache physiquement les atomes de la cible par transfert de quantité de mouvement, les projetant vers le substrat sans jamais faire fondre le matériau source.

La caractéristique "en ligne de mire"

Le PVD est fondamentalement un processus en ligne de mire.

Cela signifie que le matériau de revêtement ne se dépose que sur les surfaces qui ont un chemin direct et dégagé depuis la source, de la même manière qu'une lampe de poche projette une ombre. Les objets sont souvent tournés pour assurer une couverture plus complète.

La mécanique du dépôt chimique en phase vapeur (CVD)

Le principe fondamental : une réaction chimique

Le CVD ne se contente pas de transférer un matériau existant ; il en crée un nouveau directement à la surface du substrat.

Ceci est réalisé par une réaction chimique contrôlée, qui forme un film solide à partir de réactifs gazeux.

Utilisation de gaz précurseurs

Le substrat est placé à l'intérieur d'une chambre de réaction remplie d'un ou plusieurs gaz précurseurs volatils.

Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un matériau solide qui s'accumule couche par couche.

L'avantage du revêtement conforme

Parce que les molécules de gaz peuvent circuler et atteindre toutes les zones exposées, le CVD n'est pas limité par la ligne de mire.

Il produit un revêtement très conforme, ce qui signifie qu'il couvre uniformément les formes complexes, les coins vifs et même l'intérieur des trous avec une épaisseur constante.

Comprendre les compromis clés

Géométrie et couverture du revêtement

Le PVD est mieux adapté au revêtement de géométries plus simples ou de surfaces planes où une ligne de mire directe est réalisable.

Le CVD excelle à fournir des revêtements uniformes sur des pièces complexes avec des topographies complexes que le PVD ne peut pas atteindre uniformément.

Température de fonctionnement

Les processus PVD peuvent souvent être réalisés à des températures plus basses, ce qui les rend adaptés aux substrats qui ne peuvent pas supporter une chaleur élevée.

Le CVD nécessite généralement des températures très élevées pour activer les réactions chimiques nécessaires, ce qui peut limiter les types de matériaux qui peuvent être revêtus sans être endommagés.

Type de matériau et de film

Le PVD est très polyvalent pour déposer des métaux purs, des alliages et certains composés directement à partir d'une cible solide.

Le CVD est la méthode dominante pour créer des films extrêmement purs, denses et souvent cristallins, ce qui le rend essentiel dans les industries des semi-conducteurs et de l'électronique.

Adhérence et dureté

Les revêtements PVD, en particulier ceux issus de processus ionisés comme le dépôt par arc, sont connus pour leur forte adhérence et leur dureté exceptionnelle. Cela fait du PVD un choix privilégié pour créer des surfaces durables et résistantes à l'usure sur les outils.

Faire le bon choix pour votre application

La sélection du processus correct nécessite d'aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est de revêtir une pièce complexe avec une épaisseur uniforme : Le CVD est le choix supérieur en raison de sa nature conforme et non limitée par la ligne de mire.

- Si votre objectif principal est de déposer un métal pur ou un alliage sur un substrat sensible à la température : Le PVD est généralement plus approprié car il peut fonctionner à des températures plus basses.

- Si votre objectif principal est de créer une surface extrêmement dure et résistante à l'usure sur un outil de coupe : Les méthodes PVD comme la pulvérisation cathodique offrent la durabilité et la forte adhérence nécessaires.

- Si votre objectif principal est de faire croître un film cristallin de haute pureté pour l'électronique : Le CVD est la norme industrielle établie pour ce niveau de précision et de qualité des matériaux.

Comprendre cette différence fondamentale entre le transfert physique et la création chimique est la clé pour sélectionner la bonne technologie pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en phase Vapeur) | CVD (Dépôt Chimique en phase Vapeur) |

|---|---|---|

| Principe fondamental | Transfert physique de matière à partir d'une cible solide | Réaction chimique des gaz à la surface du substrat |

| Couverture du revêtement | En ligne de mire ; projette des ombres sur les géométries complexes | Conforme ; recouvre uniformément les formes complexes et les trous |

| Température de fonctionnement | Températures plus basses ; convient aux matériaux sensibles à la chaleur | Hautes températures requises pour les réactions chimiques |

| Idéal pour | Métaux purs, alliages, revêtements résistants à l'usure | Films cristallins de haute pureté, applications semi-conductrices |

Vous n'êtes toujours pas sûr si le PVD ou le CVD convient à vos besoins spécifiques en laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de conseils d'experts et d'équipements de laboratoire de haute qualité pour toutes vos exigences de dépôt. Que vous ayez besoin de revêtements PVD durables pour des outils ou de films CVD de haute pureté pour l'électronique, notre équipe peut vous aider à sélectionner la solution parfaite.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre projet et découvrir comment l'expertise de KINTEK en matière d'équipements et de consommables de laboratoire peut améliorer vos processus de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces