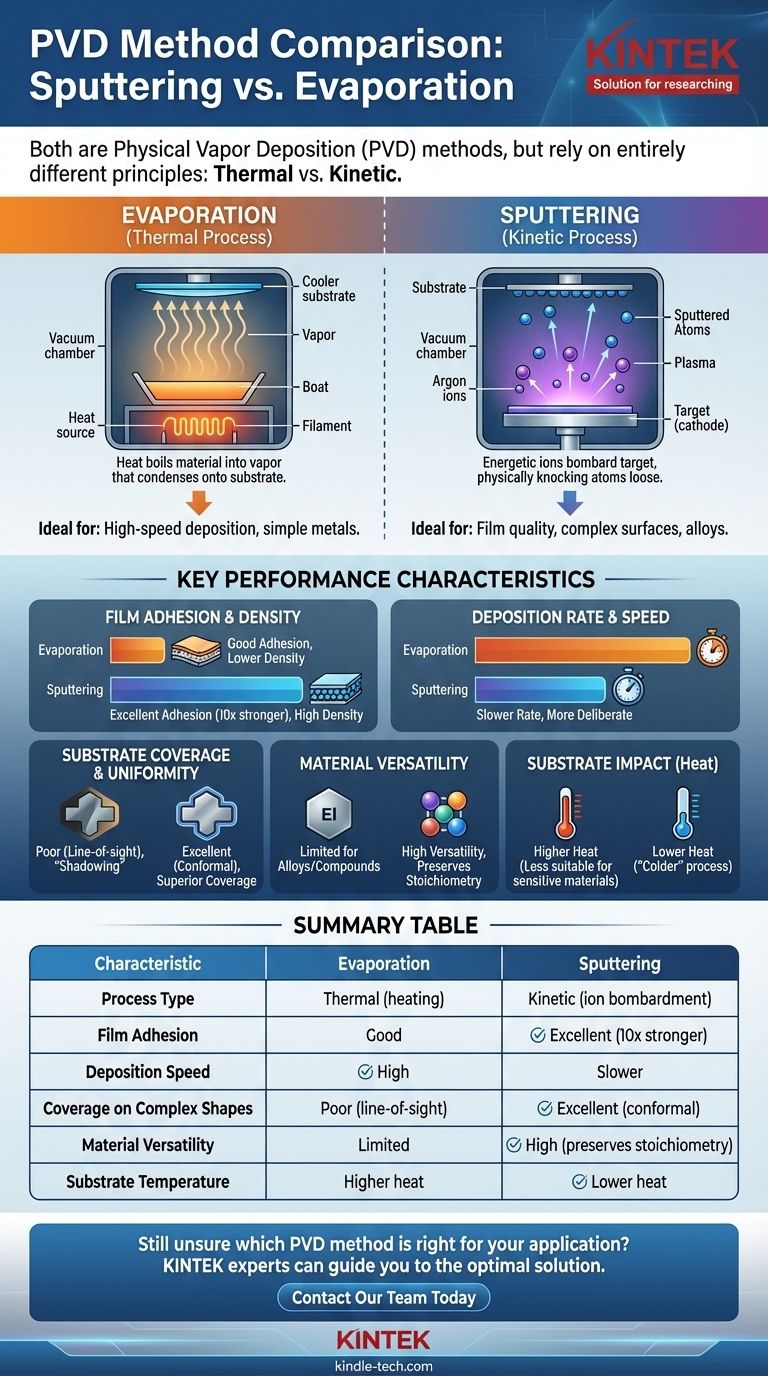

À la base, la pulvérisation cathodique et l'évaporation sont toutes deux des méthodes de dépôt physique en phase vapeur (PVD), mais elles reposent sur des principes entièrement différents. L'évaporation utilise la chaleur pour faire bouillir un matériau en une vapeur qui se condense sur un substrat, un peu comme la vapeur embue un miroir froid. La pulvérisation cathodique, en revanche, est un processus cinétique où des ions énergétiques bombardent un matériau cible, délogeant physiquement des atomes qui se déposent ensuite sur le substrat.

Bien que les deux techniques créent des films minces, le choix entre elles repose sur un compromis fondamental : l'évaporation est généralement plus rapide, tandis que la pulvérisation cathodique produit des films avec une bien meilleure adhérence, densité et uniformité.

La différence fondamentale du processus

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chacune fonctionne au niveau atomique. Le mécanisme dicte directement les propriétés finales du film déposé.

Comment fonctionne l'évaporation

L'évaporation est un processus thermique. Un matériau source placé dans une chambre à vide poussé est chauffé jusqu'à ce que ses atomes ou molécules se vaporisent.

Ce chauffage est généralement effectué à l'aide d'un faisceau d'électrons focalisé (e-beam) ou en faisant passer un courant à travers un « creuset » résistif contenant le matériau. Ces particules vaporisées voyagent en ligne droite à travers le vide et se condensent sur le substrat plus froid, formant le film mince.

Comment fonctionne la pulvérisation cathodique

La pulvérisation cathodique est un processus cinétique, pas thermique. Il commence par l'introduction d'un gaz inerte, généralement de l'argon, dans la chambre à vide pour créer un plasma.

Un champ électrique accélère les ions argon positifs, les faisant entrer en collision avec le matériau source (la « cible ») à haute énergie. Ces collisions agissent comme un sablage à l'échelle atomique, éjectant physiquement des atomes de la cible. Ces atomes pulvérisés voyagent ensuite et se déposent sur le substrat.

Comparaison des caractéristiques de performance clés

La différence entre un processus thermique et cinétique a des conséquences significatives sur la qualité finale du film, la vitesse et les capacités matérielles.

Adhérence et densité du film

La pulvérisation cathodique est le vainqueur incontesté pour la création de films robustes. Les atomes pulvérisés sont éjectés avec une très haute énergie, ce qui les amène à s'incruster légèrement dans la surface du substrat.

Il en résulte une adhérence nettement meilleure—souvent dix fois plus forte que les films évaporés. La haute énergie signifie également que les atomes se tassent étroitement, créant des films plus durs et plus denses.

Taux de dépôt et débit

L'évaporation offre généralement un taux de dépôt beaucoup plus élevé. Le chauffage d'un matériau source peut générer rapidement un grand volume de vapeur, ce qui le rend idéal pour les applications à haut débit où la vitesse est une priorité.

La pulvérisation cathodique est un processus plus lent et plus délibéré. Le taux d'éjection des atomes est plus faible, en particulier pour les matériaux diélectriques (isolants).

Couverture du substrat et uniformité

La pulvérisation cathodique offre une couverture supérieure sur les surfaces complexes. Comme la pulvérisation cathodique se déroule dans un environnement gazeux à basse pression, les atomes pulvérisés se diffusent légèrement pendant leur trajet. Cela leur permet de recouvrir les côtés et les zones non visibles d'une pièce complexe.

L'évaporation est un processus de « ligne de visée ». La vapeur voyage en ligne droite, créant des « ombres » derrière toute caractéristique du substrat, ce qui entraîne une mauvaise couverture sur les géométries complexes.

Polyvalence des matériaux

La pulvérisation cathodique est plus polyvalente, en particulier pour les alliages et les composés. Comme il s'agit d'un processus d'éjection physique, il a tendance à préserver la composition d'origine (stœchiométrie) du matériau cible dans le film final.

L'évaporation thermique peut poser des problèmes avec les alliages où un élément se vaporise à une température beaucoup plus basse qu'un autre. Elle peut également provoquer la décomposition de certains composés complexes sous une chaleur intense.

Comprendre les compromis

Aucune méthode n'est universellement meilleure ; elles sont optimisées pour des résultats différents. Votre choix nécessite d'équilibrer des priorités concurrentes.

Le dilemme Vitesse contre Qualité

C'est le compromis central. L'évaporation privilégie la vitesse et le débit au détriment de l'adhérence et de la densité du film.

La pulvérisation cathodique privilégie la qualité et la performance du film (adhérence, densité, couverture) au détriment de la vitesse de dépôt.

Complexité et contrôle du processus

La pulvérisation cathodique permet un excellent contrôle de l'épaisseur et de l'uniformité du film. Le processus est très stable et répétable, ce qui le rend adapté aux applications industrielles automatisées.

L'évaporation, bien que conceptuellement simple, peut être plus difficile à contrôler avec précision. Le taux de dépôt est extrêmement sensible à la température, qui peut fluctuer.

Impact sur le substrat

La pulvérisation cathodique est considérée comme un processus « plus froid ». Bien que le plasma génère de la chaleur, il est généralement moins intense que la source de chaleur focalisée d'un évaporateur. Cela fait de la pulvérisation cathodique un meilleur choix pour les substrats sensibles à la température comme les plastiques.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par la caractéristique la plus importante que vous attendez de votre film mince.

- Si votre objectif principal est la performance et l'adhérence du film : La pulvérisation cathodique est le choix supérieur pour créer des films denses, durables et fortement liés, en particulier sur des surfaces complexes.

- Si votre objectif principal est le dépôt à haute vitesse ou les métaux simples : L'évaporation est souvent plus efficace et rentable, en particulier pour les applications qui ne nécessitent pas le revêtement de formes complexes.

- Si votre objectif principal est le dépôt d'alliages ou de matériaux sensibles à la température : La pulvérisation cathodique offre un meilleur contrôle de la composition et un environnement à plus basse température, ce qui en fait la méthode la plus fiable.

Comprendre le mécanisme de base—l'impact cinétique par rapport à la vaporisation thermique—est la clé pour sélectionner la bonne technique de dépôt pour votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | Évaporation | Pulvérisation cathodique |

|---|---|---|

| Type de processus | Thermique (chauffage) | Cinétique (bombardement ionique) |

| Adhérence du film | Bonne | Excellente (10x plus forte) |

| Vitesse de dépôt | Élevée | Plus lente |

| Couverture sur formes complexes | Faible (ligne de visée) | Excellente (conforme) |

| Polyvalence des matériaux (Alliages/Composés) | Limitée | Élevée (préserve la stœchiométrie) |

| Température du substrat | Chaleur plus élevée | Chaleur plus faible (meilleur pour les matériaux sensibles) |

Vous hésitez toujours sur la méthode PVD adaptée à votre application ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, offrant des solutions sur mesure pour les besoins de dépôt de couches minces de votre laboratoire. Que vous ayez besoin du dépôt à haute vitesse de l'évaporation ou de la qualité de film supérieure de la pulvérisation cathodique, nous pouvons vous guider vers l'équipement optimal pour vos objectifs de recherche et de production.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment un four de séchage à air pulsé de laboratoire traite-t-il les produits nanocomposites ternaires ? Assurer l'intégrité nanostructurale

- Comment démarrer une entreprise de diamants de laboratoire ? Choisissez le bon modèle pour réussir

- Le bromure de potassium est-il sûr pour les humains ? Les risques de bromisme et les alternatives modernes

- Quel est le rôle d'une étuve de séchage par atomisation de laboratoire dans la production d'inhibiteurs de corrosion à l'état solide ? - KINTEK

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique

- Comment nettoyer un coater par pulvérisation cathodique ? Prévenir la contamination pour des films minces impeccables

- Quelle est la fonction d'un système de filtration de laboratoire dans la liquéfaction hydrothermale ? Maximiser le rendement de la biomasse

- Comment l'équipement de traitement thermique améliore-t-il la ferrhydrite biosynthétisée ? Débloquez des agents de contraste IRM haute performance