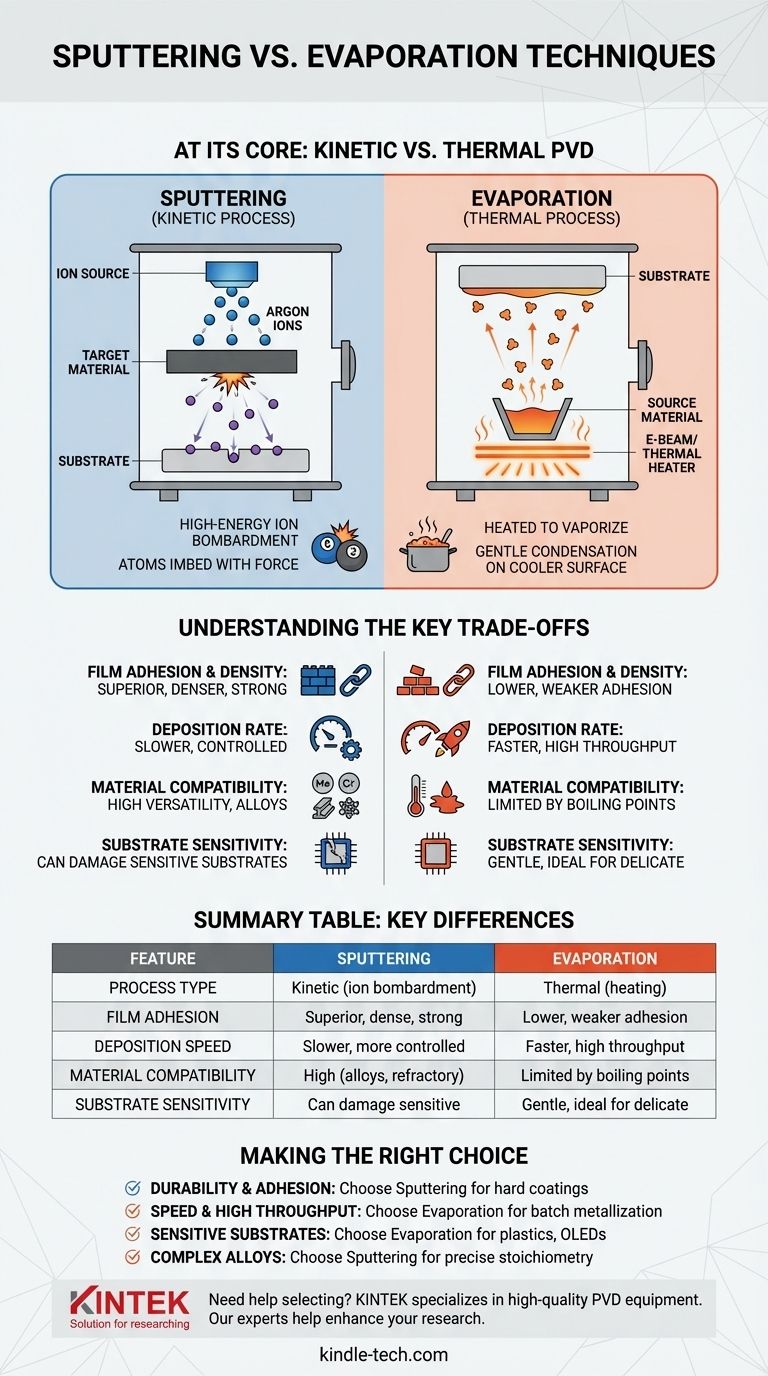

À la base, la différence est cinétique versus thermique. La pulvérisation cathodique est un processus physique où des ions de haute énergie bombardent un matériau cible, délogeant cinétiquement des atomes comme des billes de billard microscopiques. L'évaporation est un processus thermique où un matériau source est chauffé sous vide jusqu'à ébullition, créant une vapeur qui se condense sur un substrat plus froid, un peu comme la vapeur se condense sur un miroir froid.

Le choix entre les deux est un compromis fondamental. La pulvérisation cathodique produit généralement des films plus denses, plus adhérents et peut traiter une plus large gamme de matériaux, mais elle est plus lente. L'évaporation est plus rapide et plus douce pour le substrat, mais elle donne souvent des films moins durables avec une adhérence plus faible.

Comprendre les mécanismes fondamentaux

La pulvérisation cathodique et l'évaporation sont toutes deux des formes de dépôt physique en phase vapeur (PVD), ce qui signifie qu'elles transfèrent physiquement le matériau sur une surface sans réaction chimique. Cependant, comment elles génèrent ce matériau vaporisé est fondamentalement différent, ce qui dicte les propriétés finales du film.

Évaporation : Un processus thermique

Dans l'évaporation thermique ou par faisceau d'électrons, le matériau source est placé dans une chambre à vide poussé et chauffé jusqu'à ce que ses atomes ou molécules acquièrent suffisamment d'énergie thermique pour se vaporiser.

Cette vapeur traverse le vide et se condense sur le substrat cible, qui est maintenu à une température plus basse, formant le film mince.

Les atomes arrivent au substrat avec une faible énergie cinétique. Imaginez un nuage de vapeur se condensant doucement sur une surface.

Pulvérisation cathodique : Un processus cinétique

La pulvérisation cathodique ne dépend pas de la chaleur pour vaporiser le matériau. Au lieu de cela, elle crée un plasma à partir d'un gaz inerte (généralement de l'argon) à l'intérieur d'une chambre à vide partiel.

Un champ électrique accélère ces ions argon, les faisant entrer en collision avec le matériau source (la "cible") avec une force immense.

Ces collisions éjectent physiquement, ou "pulvérisent", des atomes de la cible. Ces atomes éjectés voyagent et se déposent sur le substrat avec une énergie cinétique élevée, s'incrustant essentiellement dans la surface.

Comment le mécanisme dicte les propriétés du film

La différence entre une "condensation" à faible énergie et un "bombardement" à haute énergie a des conséquences significatives sur le film mince final.

Adhérence et densité du film

La pulvérisation cathodique produit des films avec une adhérence supérieure. La haute énergie des atomes pulvérisés les fait impacter physiquement et s'intermélanger avec la couche supérieure du substrat, créant une interface solide et graduée.

Les films évaporés ont généralement une adhérence plus faible car les atomes de faible énergie reposent simplement sur la surface du substrat avec des forces de Van der Waals plus faibles.

Par conséquent, les films pulvérisés sont également plus denses et moins poreux, car les atomes énergétiques s'arrangent plus étroitement à l'arrivée.

Taux de dépôt et contrôle

L'évaporation offre généralement un taux de dépôt beaucoup plus élevé. Chauffer un matériau à son point d'ébullition peut produire un grand volume de vapeur rapidement, ce qui la rend idéale pour déposer des couches épaisses ou pour une fabrication à haut débit.

La pulvérisation cathodique est un processus plus lent et plus contrôlé. Le taux de dépôt est directement lié au courant ionique et à la tension, permettant un contrôle précis de l'épaisseur du film, ce qui est essentiel pour les dispositifs optiques ou électroniques complexes.

Pureté et structure du film

Parce que l'évaporation se produit sous vide poussé, elle peut produire des films très purs, en particulier pour les éléments uniques.

La pulvérisation cathodique fonctionne dans un environnement gazeux à basse pression, et une partie du gaz de pulvérisation inerte (argon) peut être piégée dans le film en croissance. Cela peut induire une contrainte de compression dans le film.

La nature à haute énergie de la pulvérisation cathodique entraîne également une structure granulaire plus fine et plus petite, tandis que le dépôt à plus faible énergie de l'évaporation conduit à des grains plus grands.

Comprendre les principaux compromis

Aucune technique n'est universellement meilleure ; le choix est dicté par les exigences spécifiques de votre application.

Qualité vs Vitesse

Le compromis le plus courant est la qualité du film par rapport à la vitesse de dépôt. Si votre besoin principal est un revêtement durable, dense et très adhérent, la pulvérisation cathodique est souvent le meilleur choix, même si elle est plus lente.

Si la vitesse et le débit sont la priorité pour une couche de métallisation plus simple, l'évaporation est beaucoup plus efficace.

Compatibilité des matériaux

La pulvérisation cathodique est exceptionnellement polyvalente. Elle peut déposer pratiquement n'importe quel matériau, y compris les métaux réfractaires à haute température, les isolants et les alliages complexes, car elle ne dépend pas des points de fusion. La composition d'un film d'alliage pulvérisé est généralement identique à celle de la cible.

L'évaporation a des difficultés avec les matériaux ayant des points d'ébullition très élevés. Elle peut également être problématique pour les alliages, car les éléments constitutifs peuvent avoir des pressions de vapeur différentes, ce qui les fait s'évaporer à des vitesses différentes et altère la composition finale du film.

Sensibilité du substrat

Le bombardement à haute énergie en pulvérisation cathodique peut endommager les substrats sensibles, tels que les plastiques ou les matériaux électroniques organiques (comme les OLED).

L'évaporation est un processus beaucoup plus doux. La faible charge thermique et la faible énergie cinétique des atomes arrivant en font le choix idéal pour le revêtement de substrats délicats ou sensibles à la chaleur.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur une compréhension claire des exigences non négociables de votre projet.

- Si votre objectif principal est la durabilité et l'adhérence : Choisissez la pulvérisation cathodique pour ses films denses et bien adhérents, idéaux pour les revêtements durs sur les outils ou les filtres optiques haute performance.

- Si votre objectif principal est la vitesse et le débit élevé : Choisissez l'évaporation pour ses taux de dépôt rapides, adaptés à des applications comme la métallisation par lots sur les panneaux solaires ou le verre.

- Si votre objectif principal est le dépôt sur des substrats sensibles : Choisissez l'évaporation pour son processus doux et à faible énergie, essentiel pour les plastiques et l'électronique organique comme les OLED.

- Si votre objectif principal est le dépôt d'alliages ou de composés complexes : Choisissez la pulvérisation cathodique pour sa capacité à maintenir la stœchiométrie de la cible, garantissant la composition correcte de votre film.

En comprenant ces différences fondamentales, vous pouvez choisir en toute confiance la technique de dépôt qui correspond parfaitement à votre matériau, votre substrat et vos exigences de performance.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation |

|---|---|---|

| Type de processus | Cinétique (bombardement ionique) | Thermique (chauffage pour vaporiser) |

| Adhérence du film | Supérieure, dense et forte | Plus faible, adhérence plus faible |

| Vitesse de dépôt | Plus lente, plus contrôlée | Plus rapide, débit élevé |

| Compatibilité des matériaux | Élevée (alliages, métaux réfractaires) | Limitée par les points d'ébullition |

| Sensibilité du substrat | Peut endommager les substrats sensibles | Doux, idéal pour les matériaux délicats |

Besoin d'aide pour choisir la bonne technique de dépôt pour les besoins spécifiques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité pour tous vos besoins en dépôt physique en phase vapeur (PVD). Que vous ayez besoin de l'adhérence supérieure de la pulvérisation cathodique ou du débit à grande vitesse de l'évaporation, nos experts peuvent vous aider à choisir la solution parfaite pour améliorer vos résultats de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Fenêtres optiques en diamant CVD pour applications de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application