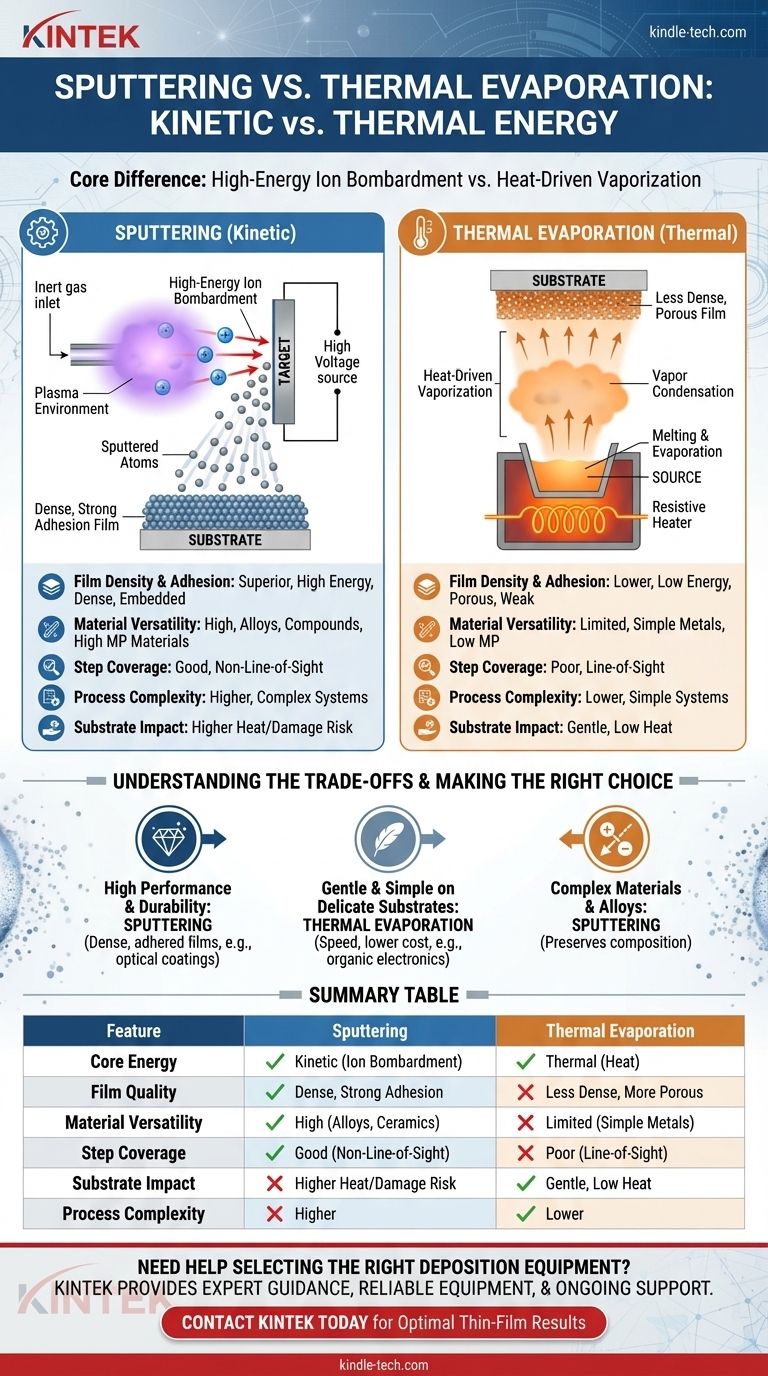

En substance, la différence entre la pulvérisation cathodique et l'évaporation thermique est une question d'énergie cinétique versus énergie thermique. La pulvérisation cathodique est un processus physique qui utilise un bombardement ionique à haute énergie pour "arracher" cinétiquement des atomes d'un matériau cible en vue de leur dépôt. En revanche, l'évaporation thermique est un processus plus simple qui utilise la chaleur pour faire bouillir un matériau en vapeur, qui se condense ensuite sur un substrat.

Bien que les deux soient des méthodes de dépôt physique en phase vapeur (PVD), le choix entre elles se résume à un compromis fondamental : la pulvérisation cathodique offre une qualité de film supérieure et une polyvalence des matériaux au prix d'une complexité accrue, tandis que l'évaporation thermique offre simplicité et rapidité pour une gamme de matériaux plus limitée.

Les mécanismes fondamentaux : Impulsion vs Chaleur

Pour comprendre quelle méthode convient à votre objectif, vous devez d'abord comprendre comment chacune fonctionne au niveau atomique. Le mécanisme dicte directement les propriétés du film final.

Comment fonctionne l'évaporation thermique

L'évaporation thermique est le plus intuitif des deux processus. C'est analogue à l'ébullition de l'eau et à la formation de condensation sur une surface froide au-dessus de la casserole.

Le matériau source est placé à l'intérieur d'une chambre à vide poussé et chauffé jusqu'à ce qu'il fonde et s'évapore, créant une vapeur. Cette vapeur traverse ensuite le vide et se condense en un film mince sur un substrat plus froid placé au-dessus.

Cette méthode est considérée comme un processus en "ligne de visée", car la vapeur se déplace en ligne relativement droite de la source au substrat.

Comment fonctionne la pulvérisation cathodique

La pulvérisation cathodique est un processus cinétique, souvent comparé à un jeu de billard à l'échelle atomique. Elle ne dépend pas de la fusion du matériau source.

Tout d'abord, un gaz inerte comme l'argon est introduit dans la chambre à vide et énergisé pour créer un plasma. Une haute tension accélère ensuite ces ions argon chargés positivement, les faisant entrer en collision avec le matériau source, appelé la cible.

Ces collisions de haute énergie éjectent physiquement ou "pulvérisent" des atomes de la cible. Ces atomes éjectés voyagent et se déposent sur le substrat, formant un film mince.

Comparaison des propriétés du film résultant

La différence dans le transfert d'énergie – bombardement cinétique versus condensation douce – a des implications profondes pour la qualité et les caractéristiques du film déposé.

Densité et adhérence du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significativement plus élevée que les atomes évaporés.

Cette haute énergie crée un film plus dense et plus uniforme avec une adhérence supérieure, car les atomes peuvent s'incruster physiquement dans la couche superficielle du substrat.

Les films évaporés sont souvent moins denses et plus poreux, avec une adhérence plus faible, car les atomes se condensent simplement à la surface avec une faible énergie.

Polyvalence des matériaux

La pulvérisation cathodique est exceptionnellement polyvalente. Puisqu'il s'agit d'un processus de transfert d'impulsion, elle peut déposer pratiquement n'importe quel matériau, y compris les alliages, les composés et les matériaux à point de fusion élevé comme les céramiques et les métaux réfractaires. La composition du film pulvérisé est très proche de celle de la cible.

L'évaporation thermique est limitée aux matériaux qui peuvent être évaporés à une température raisonnable sans se décomposer. Il est très difficile d'évaporer uniformément des alliages ou des composés, car les éléments constitutifs ont souvent des pressions de vapeur différentes et s'évaporent à des vitesses différentes.

Couverture de marche

La "couverture de marche" fait référence à la capacité d'un film à recouvrir des surfaces irrégulières, telles que des tranchées microscopiques sur une tranche de semi-conducteur.

La pulvérisation cathodique offre généralement une meilleure couverture de marche. Les atomes pulvérisés peuvent se disperser sur les molécules de gaz dans la chambre, ce qui leur permet de recouvrir les parois latérales et d'autres surfaces non en ligne de visée.

La nature en ligne de visée de l'évaporation thermique entraîne une mauvaise couverture de marche, avec des films épais sur les surfaces supérieures et des films très minces ou inexistants sur les parois latérales.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix implique d'équilibrer la complexité du processus, le coût et les dommages potentiels au substrat.

Complexité et coût du processus

Les systèmes d'évaporation thermique sont généralement plus simples, moins chers à construire et peuvent atteindre des taux de dépôt plus élevés pour des métaux simples comme l'aluminium ou l'or.

Les systèmes de pulvérisation cathodique sont plus complexes et plus coûteux. Ils nécessitent des alimentations haute tension, des contrôles complexes de gaz et de pression, et souvent des aimants puissants (dans la pulvérisation magnétron) pour augmenter l'efficacité.

Chauffage et dommages du substrat

L'environnement plasma dans la pulvérisation cathodique génère une chaleur importante et peut provoquer des dommages par rayonnement sur le substrat. C'est une préoccupation critique pour les substrats sensibles comme les polymères ou les dispositifs électroniques organiques (OLED).

L'évaporation thermique est un processus beaucoup plus "doux". Bien que la source soit chaude, le substrat peut rester proche de la température ambiante, ce qui la rend idéale pour le dépôt de métaux sur des matériaux sensibles à la chaleur.

Contrôle et répétabilité

La pulvérisation cathodique offre un excellent contrôle. Le taux de dépôt est stable et peut être géré avec précision en ajustant la puissance électrique et la pression du gaz, ce qui conduit à une épaisseur de film hautement reproductible.

Le contrôle du taux de dépôt en évaporation thermique est plus difficile, car il dépend d'un contrôle précis de la température de la source, qui peut être sujette à des fluctuations.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de qualité de film, de type de matériau et de sensibilité du substrat dicteront la meilleure méthode de dépôt.

- Si votre objectif principal est la haute performance et la durabilité : La pulvérisation cathodique est le choix évident pour créer des films denses et fortement adhérents comme les revêtements optiques, les revêtements durs sur les outils ou les couches électroniques complexes.

- Si votre objectif principal est de déposer des métaux simples sur des substrats délicats : L'évaporation thermique est souvent préférée pour sa nature douce, sa rapidité et son coût inférieur, ce qui la rend idéale pour l'électronique organique ou la métallisation de base.

- Si votre objectif principal est de déposer des matériaux ou des alliages complexes : La pulvérisation cathodique est la seule méthode PVD viable, car elle préserve la composition de la cible dans le film final.

En fin de compte, comprendre la source d'énergie fondamentale de chaque processus vous permet de sélectionner l'outil qui correspond le mieux à votre résultat souhaité.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation thermique |

|---|---|---|

| Énergie principale | Cinétique (Bombardement ionique) | Thermique (Chaleur) |

| Qualité du film | Dense, forte adhérence | Moins dense, plus poreux |

| Polyvalence des matériaux | Élevée (Alliages, Céramiques) | Limitée (Métaux simples) |

| Couverture de marche | Bonne (Non en ligne de visée) | Faible (En ligne de visée) |

| Impact sur le substrat | Risque plus élevé de chaleur/dommages | Doux, faible chaleur |

| Complexité du processus | Plus élevée | Moins élevée |

Besoin d'aide pour choisir le bon équipement de dépôt ?

Le choix entre la pulvérisation cathodique et l'évaporation thermique est essentiel pour le succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt physique en phase vapeur (PVD). Que vous ayez besoin de la qualité de film supérieure d'un système de pulvérisation cathodique ou de la nature douce et économique de l'évaporation thermique pour des substrats délicats, nos experts peuvent vous aider à identifier la solution parfaite.

Nous apportons de la valeur en :

- Conseils d'experts : Vous aidant à sélectionner la bonne technologie en fonction de vos matériaux, de la qualité du film et des exigences du substrat.

- Équipement fiable : Fournissant des systèmes PVD robustes et précis pour des résultats cohérents et reproductibles.

- Support continu : Assurant que votre laboratoire fonctionne avec une efficacité maximale grâce à un service et des consommables complets.

Prêt à obtenir des résultats optimaux pour vos films minces ? Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et trouver la solution PVD idéale pour votre laboratoire.

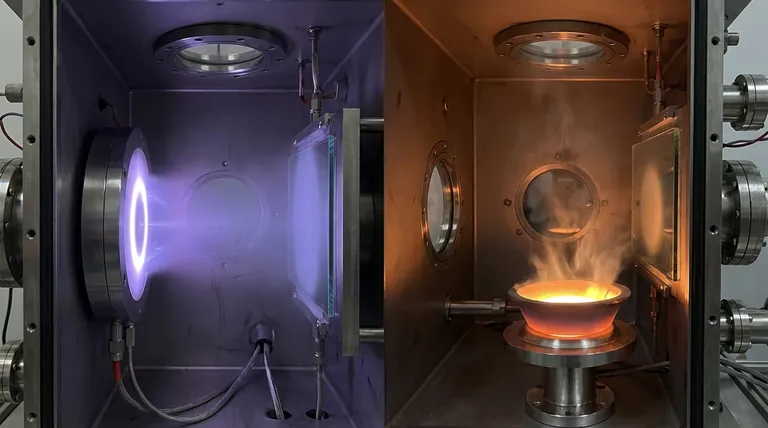

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Qu'est-ce que les techniques de dépôt par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que la synthèse par évaporation par faisceau d'électrons des nanofilms ? Un guide des films minces de haute pureté

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Quelle est la source du faisceau d'électrons ? Choisir le bon émetteur pour votre application

- Qu'est-ce qu'un évaporateur à couche mince ? Une solution douce pour les matériaux thermosensibles et visqueux

- Qu'est-ce que la méthode de dépôt thermique ? Un guide sur la technologie de revêtement en couches minces

- Quels sont les avantages de l'évaporation thermique ? Dépôt de couches minces rapide et peu coûteux