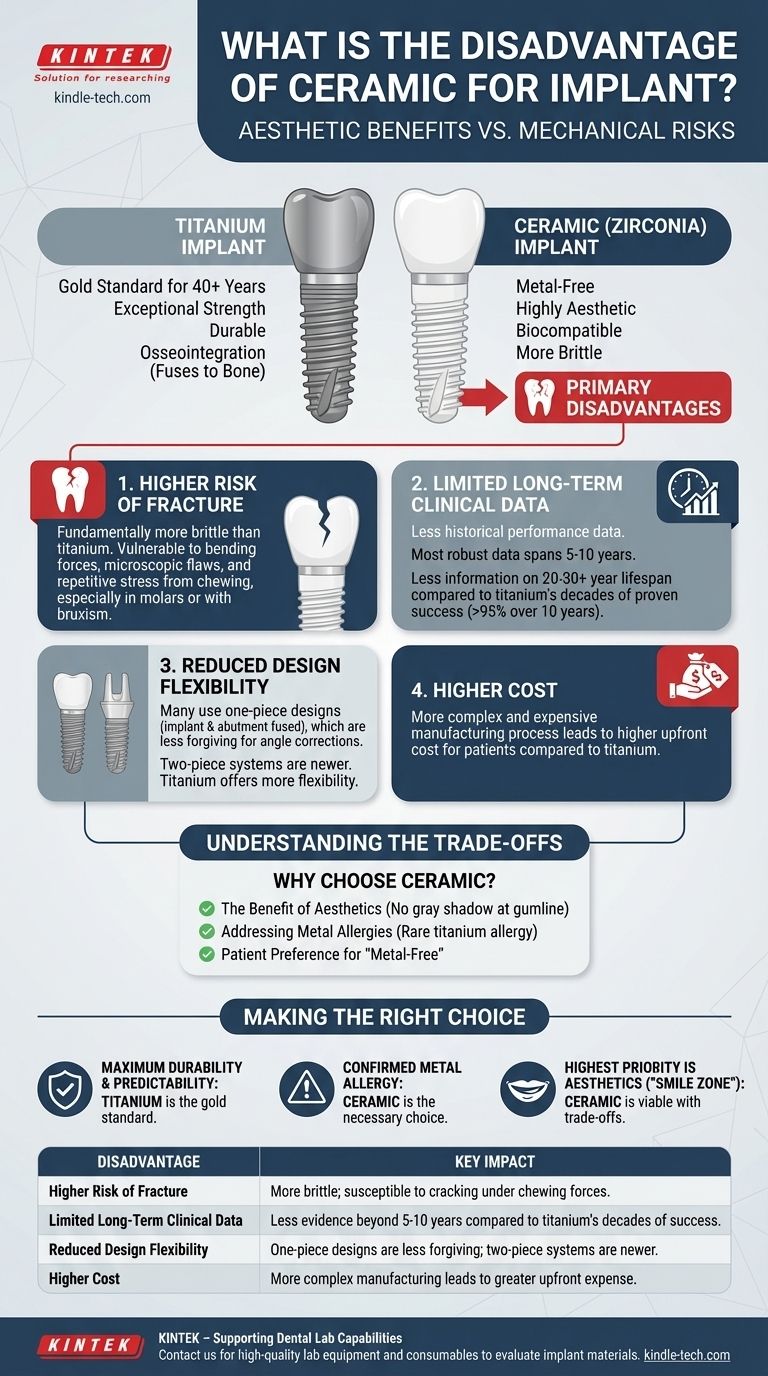

Bien qu'extrêmement esthétiques et biocompatibles, le principal inconvénient des implants dentaires en céramique est leur risque plus élevé de défaillance mécanique, en particulier la fracture. Contrairement au titane à base de métal, la céramique est un matériau plus cassant, ce qui la rend plus susceptible de se fissurer sous les forces lourdes et répétitives de la mastication, en particulier pour les implants placés à l'arrière de la bouche. Cette résistance inférieure à la fracture, combinée à un manque de données cliniques à long terme, représente le compromis fondamental lors de l'examen de cette option.

Le choix entre les matériaux d'implants ne repose pas sur celui qui est « meilleur », mais sur celui qui est le plus approprié pour une situation clinique spécifique. Les implants en céramique (zircone) offrent une solution sans métal, esthétiquement supérieure, mais au prix d'un risque de fracture plus élevé et de données à long terme moins nombreuses par rapport à la résistance éprouvée et aux décennies d'antécédents du titane.

Le problème fondamental : les propriétés des matériaux

Pour comprendre les inconvénients, vous devez d'abord saisir la différence fondamentale entre les deux matériaux utilisés pour les implants dentaires.

Qu'est-ce qu'un implant en titane ?

Le titane est un métal qui est la norme de référence pour les implants dentaires et médicaux depuis plus de 40 ans. Son principal avantage est sa force exceptionnelle, sa durabilité et sa capacité bien documentée à fusionner directement avec l'os dans un processus appelé ostéointégration.

Qu'est-ce qu'un implant en céramique ?

Les implants en céramique sont généralement fabriqués à partir de dioxyde de zirconium, souvent appelé zircone. Il s'agit d'un matériau blanc, cristallin et sans métal. Il a été introduit comme alternative pour les patients ayant des besoins spécifiques, tels que des allergies aux métaux ou des exigences esthétiques élevées.

Principaux inconvénients des implants en céramique

Bien que la technologie de la zircone s'améliore constamment, elle comporte des risques et des limites inhérents que vous devez évaluer par rapport à ses avantages.

Risque de fracture plus élevé

La céramique est fondamentalement plus cassante que le titane. Bien que très résistante à la compression (lors de la morsure), elle est plus vulnérable à la fracture due aux forces de flexion ou aux défauts microscopiques de surface.

Une petite fissure peut se propager avec le temps, entraînant potentiellement une fracture complète de l'implant. Ce risque est plus élevé chez les patients qui serrent les dents (bruxisme) ou pour les implants remplaçant les molaires, où les forces de morsure sont maximales.

Données cliniques à long terme limitées

Les implants en titane disposent d'un énorme corpus de littérature scientifique et de suivi clinique s'étendant sur des décennies, avec des taux de succès dépassant souvent 95 % sur 10 ans.

Les implants en zircone ont une histoire beaucoup plus courte, la plupart des données robustes couvrant des périodes de 5 à 10 ans. Bien que les résultats soient prometteurs, nous disposons tout simplement de moins d'informations sur leur performance sur une durée de vie de 20 ou 30 ans.

Flexibilité de conception réduite

La plupart des implants en titane utilisent une conception en deux pièces : la vis d'implant qui pénètre dans l'os et une pièce de connexion séparée appelée pilier. Cela permet au chirurgien et au dentiste restaurateur de corriger de légers écarts d'angle lors de la pose de la couronne finale.

De nombreux implants en céramique, en particulier les générations antérieures, utilisent une conception en une seule pièce où l'implant et le pilier sont fusionnés. C'est moins tolérant ; si l'implant n'est pas placé à l'angle parfait, il peut être très difficile de créer une couronne finale idéale. Bien que des systèmes en zircone en deux pièces existent désormais, il s'agit d'une technologie plus récente.

Coût plus élevé

Le processus de fabrication des implants en zircone est plus complexe et plus coûteux que celui des implants en titane. Ce coût de fabrication plus élevé est généralement répercuté sur le patient, faisant des implants en céramique une option plus chère au départ.

Comprendre les compromis : pourquoi choisir la céramique ?

Compte tenu de ces inconvénients, les implants en céramique sont généralement réservés aux patients dont les besoins justifient les compromis. Ils résolvent des problèmes spécifiques que le titane ne peut pas résoudre.

L'avantage de l'esthétique

Pour les patients ayant un tissu gingival fin, en particulier à l'avant de la bouche, un implant en titane foncé peut parfois transparaître, créant une légère ombre grise au niveau de la gencive. Comme la zircone est blanche, elle élimine complètement cette préoccupation esthétique, offrant un résultat plus naturel.

Répondre aux allergies aux métaux

Bien que cela soit extrêmement rare, certaines personnes ont une allergie réelle et diagnostiquée au titane ou à d'autres métaux de l'alliage. Pour ces patients, un implant en zircone sans métal n'est pas seulement une option, c'est le choix clinique nécessaire et correct.

Préférence du patient pour le « sans métal »

Certains patients préfèrent simplement éviter d'avoir du métal dans leur corps pour des raisons personnelles ou de santé holistique. La zircone offre une alternative de haute qualité, scientifiquement étayée, qui répond à cette préférence.

Faire le bon choix pour votre objectif

La décision doit être prise en étroite collaboration avec votre chirurgien, en fonction de votre anatomie, de votre santé et de vos priorités spécifiques.

- Si votre objectif principal est une durabilité maximale et une prévisibilité à long terme : Le titane reste la norme de référence avec des décennies de succès prouvé et une résistance supérieure.

- Si vous avez une allergie au titane confirmée ou une sensibilité sévère aux métaux : Un implant en céramique est le choix le plus approprié et nécessaire pour votre santé et votre sécurité.

- Si votre priorité absolue est l'esthétique à l'avant de votre bouche (la « zone du sourire ») : La céramique est une option viable, à condition que vous compreniez et acceptiez les compromis potentiels en matière de longévité et de coût.

Votre choix de matériau d'implant est une décision médicale critique qui vous affectera pendant des décennies ; il nécessite une évaluation détaillée par un spécialiste des implants expérimenté qui peut évaluer vos facteurs de risque individuels.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Risque de fracture plus élevé | Matériau plus cassant, susceptible de se fissurer sous les forces de mastication, en particulier au niveau des molaires ou chez les patients souffrant de bruxisme. |

| Données cliniques à long terme limitées | Moins de preuves au-delà de 5 à 10 ans par rapport aux décennies de succès prouvé du titane (>95 %). |

| Flexibilité de conception réduite | Les conceptions en une seule pièce sont moins tolérantes aux angles de placement ; les systèmes en deux pièces sont plus récents et moins établis. |

| Coût plus élevé | Un processus de fabrication plus complexe entraîne des dépenses initiales plus importantes pour les patients. |

Choisir le bon matériau d'implant dentaire est essentiel pour le succès à long terme. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui aident les professionnels dentaires à évaluer des matériaux comme la céramique et le titane pour les implants. Nos produits aident à garantir des tests précis et des résultats fiables pour vos patients. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut améliorer les capacités de votre laboratoire et soutenir vos décisions cliniques. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la température de frittage pour la zircone ? Débloquez la résistance et l'esthétique maximales

- Comment la zircone est-elle frittée ? Un guide du processus de transformation à haute température

- Quels sont les échecs de la zircone ? Éviter la fracture et le décollement grâce à un protocole approprié

- Quelle est la résistance de la porcelaine dentaire ? Un guide sur la durabilité et l'esthétique

- Quelle est la pratique de maintenance recommandée pour les fours céramiques modernes ? Prioriser les mises à jour du micrologiciel pour des performances optimales

- Comment les propriétés thermiques des substrats en zircone influencent-elles la cuisson et le refroidissement ? Guide expert de gestion thermique

- Quelle est la température de cuisson de la porcelaine dentaire ? Un guide des classes, de l'ultra-basse à la haute fusion

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone