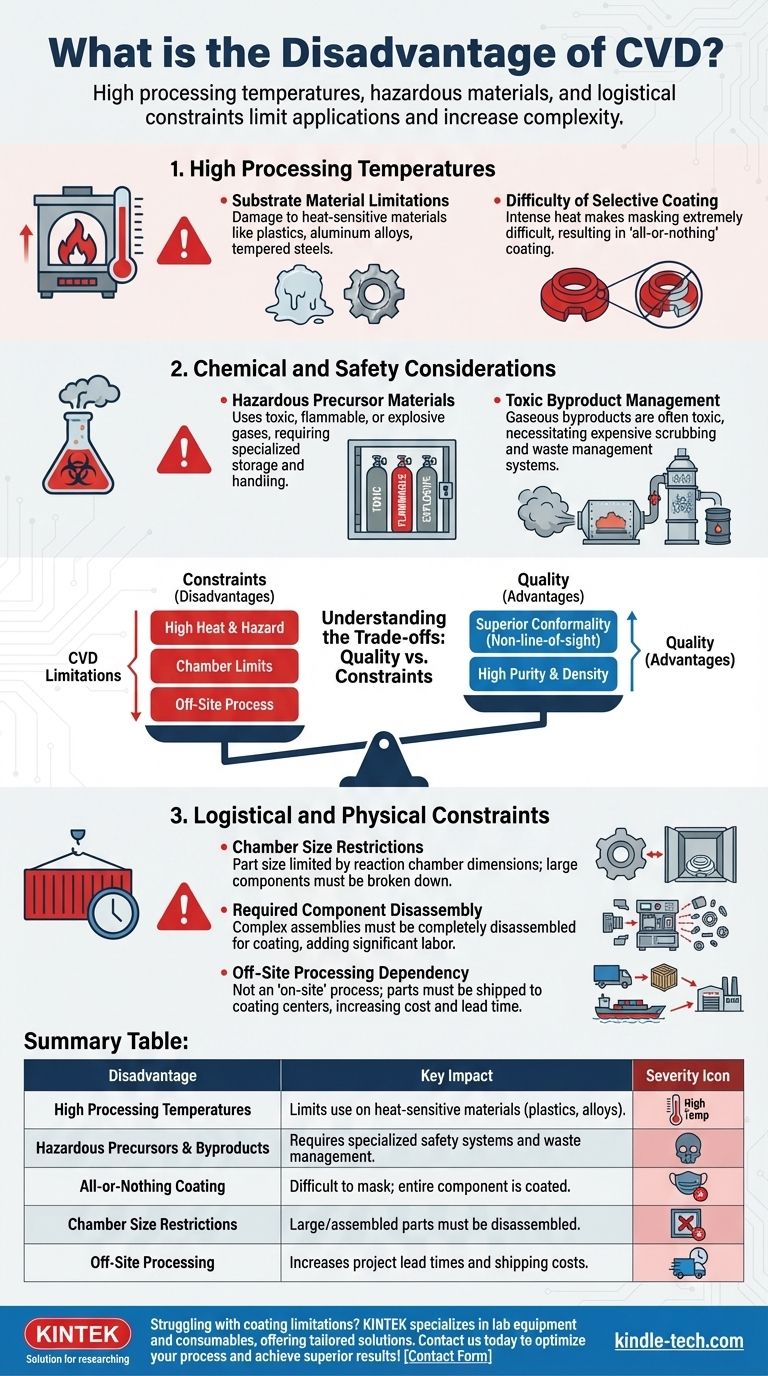

Les principaux inconvénients du dépôt chimique en phase vapeur (CVD) sont ses températures de traitement élevées, l'utilisation de matériaux dangereux et d'importantes contraintes logistiques. Ces facteurs limitent les types de matériaux pouvant être revêtus et introduisent des complexités en matière de sécurité et de gestion des processus qui ne sont pas présentes dans d'autres technologies de revêtement.

Bien que le CVD produise des revêtements exceptionnellement purs et uniformes, ses principaux inconvénients — chaleur élevée, produits chimiques dangereux et traitement hors site — le rendent inadapté aux substrats sensibles à la température, aux assemblages complexes et aux applications nécessitant un travail rapide et sur site.

Le défi des températures de traitement élevées

La limitation la plus fréquemment citée du CVD est l'exigence de températures très élevées pour initier la réaction chimique. Cela a des conséquences directes sur les matériaux avec lesquels vous pouvez travailler et sur la manière dont vous pouvez appliquer le revêtement.

Limitations des matériaux de substrat

La chaleur élevée impliquée dans le processus CVD peut endommager ou altérer fondamentalement le substrat revêtu. Les matériaux à bas point de fusion ou ayant subi des traitements thermiques spécifiques, tels que les plastiques, de nombreux alliages d'aluminium ou les aciers trempés, ne peuvent pas supporter l'environnement thermique typique du CVD.

Difficulté du revêtement sélectif

La chaleur intense rend extrêmement difficile le masquage de zones spécifiques d'un composant. La plupart des matériaux de masquage ne peuvent pas survivre au processus, ce qui entraîne souvent un revêtement "tout ou rien" qui couvre la pièce entière, qu'elle soit désirée ou non.

Considérations chimiques et de sécurité

Le CVD repose sur des réactions chimiques impliquant des matériaux volatils et souvent dangereux, créant d'importants défis en matière de sécurité et de gestion environnementale.

Matériaux précurseurs dangereux

Le processus nécessite des précurseurs gazeux, qui peuvent être toxiques, inflammables, voire explosifs. Cela nécessite un stockage spécialisé, des protocoles de manipulation et des systèmes de sécurité, ce qui augmente à la fois la complexité et le coût opérationnel.

Gestion des sous-produits toxiques

Les réactions chimiques qui déposent le revêtement produisent également des sous-produits gazeux. Ces sous-produits sont souvent toxiques et doivent être capturés et neutralisés avant de pouvoir être rejetés, ce qui nécessite des systèmes de lavage et de gestion des déchets coûteux.

Comprendre les compromis : qualité vs. contraintes

Pour prendre une décision éclairée, vous devez peser les inconvénients du CVD par rapport à ses avantages uniques. Le CVD est choisi malgré ces inconvénients car il offre une qualité de revêtement inégalée à certains égards.

Avantage : Conformité supérieure

Le CVD est un processus sans ligne de vue. Parce que le précurseur est un gaz, il peut s'écouler dans des géométries internes complexes et des formes complexes et les recouvrir d'une couche complètement uniforme et homogène. C'est quelque chose que les processus en ligne de vue comme le PVD (dépôt physique en phase vapeur) ne peuvent pas réaliser.

Avantage : Pureté et densité élevées

La nature de la réaction chimique permet la croissance de revêtements extrêmement denses, purs et solides. Pour les applications exigeant la plus haute qualité de matériau et de performance dans des environnements difficiles, cet avantage peut l'emporter sur tous les obstacles logistiques.

Le conflit inhérent

Ce qui confère au CVD son avantage de revêtement conforme – sa nature gazeuse – est également lié à son inconvénient de revêtement « tout ou rien ». Vous échangez une application sélective contre la capacité de tout revêtir, y compris les cavités internes.

Contraintes logistiques et physiques

Au-delà du processus de base, le CVD présente plusieurs défis pratiques qui affectent les délais et les coûts des projets.

Restrictions de taille de chambre

La taille de la pièce que vous pouvez revêtir est strictement limitée par les dimensions de la chambre de réaction. Les grands composants ne peuvent pas être revêtus sans être démontés.

Démontage de composants requis

En raison des limites de taille et de la nécessité de revêtir des surfaces individuelles, les assemblages complexes doivent être complètement démontés avant le revêtement. Cela ajoute un travail important pour le démontage et le remontage.

Dépendance au traitement hors site

Le CVD n'est pas un processus "sur site" qui peut être effectué sur le terrain. Les pièces doivent être expédiées à un centre de revêtement spécialisé, ce qui entraîne des frais d'expédition et prolonge les délais de projet.

Faire le bon choix pour votre application

Votre décision d'utiliser le CVD doit être basée sur une compréhension claire de votre objectif principal.

- Si votre objectif principal est une pureté maximale et une conformité de revêtement sur un composant résistant à la chaleur : les inconvénients du CVD sont probablement des compromis acceptables pour sa qualité de film supérieure et sa capacité à revêtir des surfaces internes complexes.

- Si votre objectif principal est de revêtir un matériau sensible à la température ou une grande pièce assemblée : les températures élevées et les limitations de taille de chambre font du CVD un mauvais choix ; vous devriez explorer des alternatives à basse température comme le dépôt physique en phase vapeur (PVD).

- Si votre objectif principal est un délai d'exécution rapide, une rentabilité ou une application sur site : les exigences logistiques et la manipulation de matériaux dangereux du CVD rendent d'autres méthodes de revêtement beaucoup plus pratiques.

En fin de compte, comprendre ces limitations est la clé pour tirer parti des atouts du CVD tout en évitant ses pièges opérationnels importants.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Températures de traitement élevées | Limite l'utilisation sur les matériaux sensibles à la chaleur comme les plastiques et certains alliages. |

| Précurseurs et sous-produits dangereux | Nécessite des systèmes de sécurité et une gestion des déchets spécialisés. |

| Revêtement tout ou rien | Difficile de masquer les pièces ; le composant entier est revêtu. |

| Restrictions de taille de chambre | Les pièces grandes ou assemblées doivent être démontées pour le traitement. |

| Traitement hors site | Augmente les délais de projet et les frais d'expédition. |

Vous rencontrez des difficultés avec les limitations de revêtement ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions sur mesure pour vos besoins en laboratoire. Que vous ayez affaire à des substrats sensibles à la température ou à des géométries complexes, notre expertise vous aide à choisir la bonne technologie de revêtement. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le dépôt sous vide en nanotechnologie ? Obtenez un contrôle au niveau atomique pour les nanomatériaux avancés

- Quels gaz sont utilisés dans le processus de fabrication de diamants CVD ? Découvrez les secrets de la création de diamants de laboratoire

- Quelles machines fabriquent les diamants de laboratoire ? Découvrez les technologies HPHT et CVD derrière les pierres précieuses cultivées en laboratoire.

- Qu'est-ce que le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur ? Un guide pour choisir la bonne technologie de revêtement

- Quelle est la fonction de l'équipement de dépôt chimique en phase vapeur (CVD) ? Croissance de précision pour les électrodes BDD

- Qu'est-ce qu'un revêtement CVD ? Un guide de l'ingénierie de surface durable et conforme

- Quelle est la différence entre le sputtering RF et le DC ? Choisissez la bonne méthode pour votre matériau

- Quelle est la fonction du générateur de réaction externe dans un système de déposition chimique en phase vapeur (CVD) par aluminisation ? Obtenir un contrôle précis du revêtement