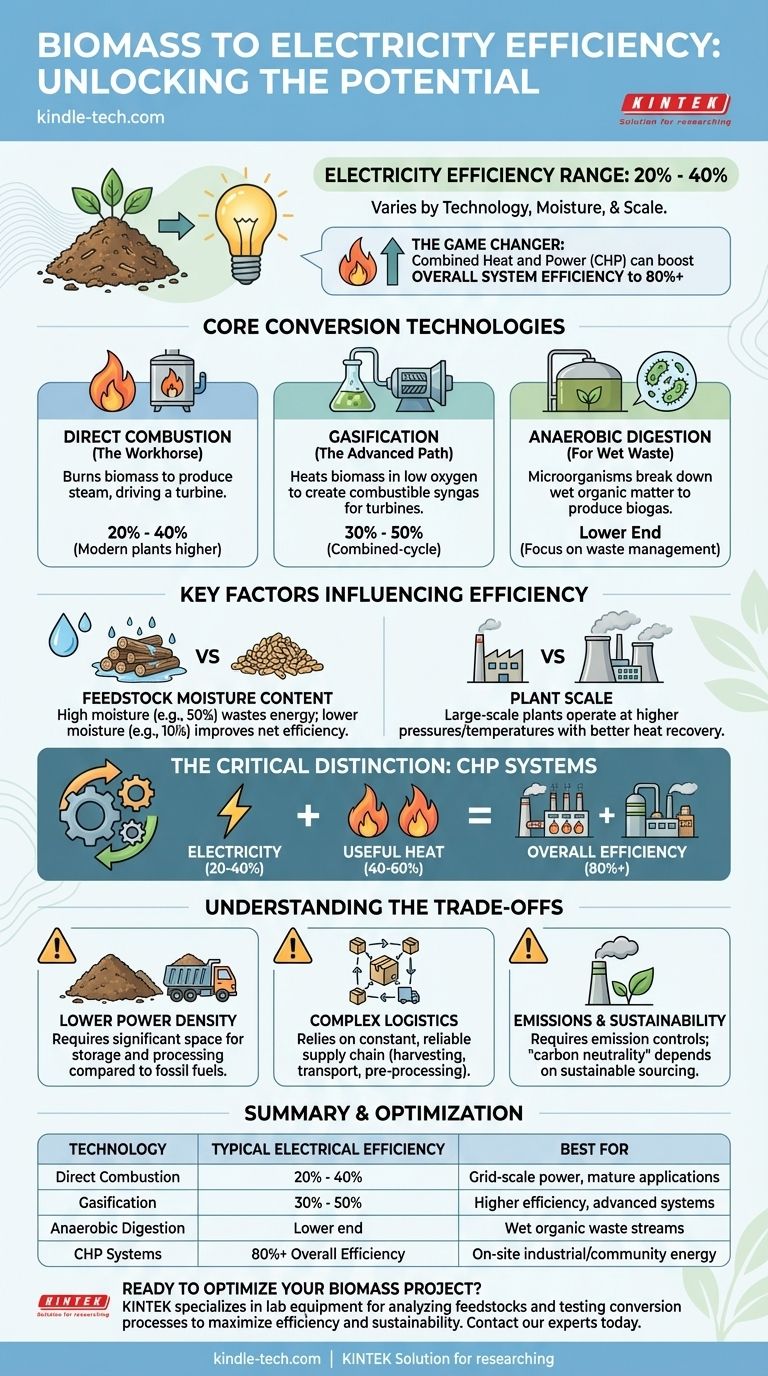

Pour être clair, l'efficacité de la conversion de la biomasse solide en électricité varie généralement de 20 % à 40 %. Cette large variation n'est pas arbitraire ; elle est dictée principalement par la technologie de conversion spécifique utilisée, la teneur en humidité de la matière première de biomasse et l'échelle de la centrale électrique.

Le défi central avec la biomasse est que, bien que son efficacité électrique semble modeste, cette seule métrique néglige sa valeur unique. Le véritable potentiel de la biomasse est souvent libéré dans les systèmes de cogénération (CHP), où la chaleur "perdue" est récupérée, poussant les rendements totaux du système au-delà de 80 %.

Les principales technologies de conversion

Pour comprendre la fourchette d'efficacité, vous devez d'abord comprendre les principales méthodes utilisées pour produire de l'énergie à partir de la biomasse. Chacune fonctionne selon des principes différents et offre un profil d'efficacité distinct.

Combustion directe (le cheval de bataille)

C'est la technologie la plus courante et la plus mature. La biomasse, comme les copeaux de bois ou les résidus agricoles, est brûlée dans une chaudière pour produire de la vapeur à haute pression.

Cette vapeur entraîne ensuite une turbine connectée à un générateur, de manière similaire à une centrale électrique conventionnelle au charbon.

Pour la plupart des centrales, en particulier les plus anciennes ou les plus petites, l'efficacité de ce processus oscille entre 20 % et 30 %. Les installations modernes à grande échelle peuvent atteindre 40 %.

Gazéification (la voie avancée)

La gazéification ne brûle pas directement la biomasse. Au lieu de cela, elle la chauffe dans un environnement pauvre en oxygène pour produire un gaz combustible appelé gaz de synthèse.

Ce gaz de synthèse est ensuite nettoyé et peut être brûlé beaucoup plus efficacement dans une turbine à gaz ou un moteur à haut rendement.

Ce processus en plusieurs étapes permet des rendements électriques plus élevés, généralement de l'ordre de 30 % à 50 %, surtout lorsqu'il est mis en œuvre dans une configuration à cycle combiné.

Digestion anaérobie (pour les déchets humides)

Il s'agit d'un processus biologique, et non thermique. Il utilise des micro-organismes pour décomposer les matières organiques humides (comme le fumier, les boues d'épuration ou les déchets alimentaires) dans un environnement sans oxygène.

Le processus produit du biogaz, qui est principalement du méthane. Ce biogaz est ensuite utilisé pour alimenter un groupe moteur-générateur.

Bien qu'essentielle pour la gestion des déchets, l'efficacité électrique est souvent plus faible, mais elle résout simultanément un problème critique d'élimination des déchets.

Facteurs clés qui dictent l'efficacité

Au-delà du choix de la technologie, plusieurs facteurs physiques et opérationnels ont un impact significatif sur l'efficacité nette finale d'une centrale à biomasse.

Teneur en humidité de la matière première

Une quantité substantielle d'énergie peut être gaspillée simplement pour faire évaporer l'eau présente dans la biomasse avant que l'énergie utile ne puisse être libérée.

Une matière première avec une teneur en humidité de 50 % (comme les copeaux de bois vert) conduira à une efficacité nette de l'usine beaucoup plus faible qu'une matière première avec une teneur en humidité de 10 % (comme les granulés de bois séchés).

Échelle de l'usine

Les centrales électriques à grande échelle sont intrinsèquement plus efficaces que les petites.

Elles peuvent fonctionner à des pressions et températures de vapeur plus élevées et incorporer des systèmes de récupération de chaleur plus complexes, minimisant les pertes d'énergie et maximisant la production par unité de combustible.

La distinction critique : efficacité électrique vs efficacité globale

Se concentrer uniquement sur l'électricité produite peut être trompeur. Les applications de biomasse les plus efficaces capturent et utilisent souvent l'énorme quantité de chaleur produite pendant le processus.

C'est le principe de la cogénération (CHP), également connue sous le nom de production combinée de chaleur et d'électricité.

En utilisant la chaleur "perdue" pour les processus industriels, le chauffage urbain ou les applications de séchage, l'efficacité globale du système peut dépasser 80 %, voire 90 %. Cela modifie considérablement le calcul économique et environnemental.

Comprendre les compromis

Bien qu'étant une ressource renouvelable précieuse, l'énergie de la biomasse n'est pas sans défis et limitations. Une évaluation objective nécessite de reconnaître ces compromis.

Faible densité de puissance

La biomasse est volumineuse et a une teneur énergétique plus faible en volume et en poids par rapport aux combustibles fossiles.

Cela signifie qu'un espace physique important est nécessaire pour le stockage, la manipulation et le traitement du combustible, ce qui a un impact sur l'empreinte et la logistique de l'usine.

Logistique complexe des matières premières

Contrairement à un gazoduc, la biomasse nécessite une chaîne d'approvisionnement constante et fiable en matière physique.

Cela implique la récolte, la collecte, le transport et le prétraitement, ce qui ajoute de la complexité opérationnelle, des coûts et peut avoir sa propre empreinte carbone.

Émissions et durabilité

Bien que souvent considérée comme neutre en carbone, la combustion produit toujours des polluants atmosphériques locaux comme les oxydes d'azote (NOx) et les particules qui nécessitent des technologies de contrôle.

De plus, la "neutralité carbone" de la biomasse dépend de manière critique de l'approvisionnement durable de la matière première, garantissant que le carbone libéré est recapturé par la nouvelle croissance.

Faire le bon choix pour votre objectif

L'approche optimale de l'énergie de la biomasse dépend entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser l'électricité à l'échelle du réseau : Investissez dans de grandes centrales modernes utilisant des matières premières sèches avec une combustion directe avancée ou une technologie de gazéification à cycle combiné.

- Si votre objectif principal est l'énergie industrielle ou communautaire sur site : Priorisez un système de cogénération (CHP) pour atteindre la plus haute efficacité globale et le meilleur rendement économique en utilisant à la fois l'électricité et la chaleur.

- Si votre objectif principal est la gestion des flux de déchets organiques : La digestion anaérobie est la solution conçue à cet effet, transformant un passif en une ressource énergétique précieuse.

En fin de compte, considérer la biomasse non pas comme un remplacement universel mais comme un outil stratégique pour des applications spécifiques est la clé pour exploiter son véritable potentiel.

Tableau récapitulatif :

| Technologie | Efficacité électrique typique | Idéal pour |

|---|---|---|

| Combustion directe | 20 % - 40 % | Production d'énergie à l'échelle du réseau, applications matures |

| Gazéification | 30 % - 50 % | Efficacité plus élevée, systèmes avancés |

| Digestion anaérobie | Extrémité inférieure (axée sur la gestion des déchets) | Flux de déchets organiques humides |

| Systèmes de cogénération | Plus de 80 % d'efficacité globale | Énergie industrielle/communautaire sur site |

Prêt à optimiser votre projet d'énergie biomasse ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour l'analyse des matières premières de biomasse, le test des processus de conversion et l'assurance qualité de vos biocarburants. Que vous développiez un nouveau système de gazéification ou optimisiez une centrale de cogénération, nos outils analytiques vous aident à atteindre une efficacité et une durabilité maximales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le rôle essentiel de votre laboratoire dans l'avenir de l'énergie biomasse.

Guide Visuel

Produits associés

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode à disque d'or

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quelles sont les spécifications de l'électrode fonctionnelle Platine-Titane ? Maximiser les performances électrochimiques

- Quelle est la différence entre RDE et RRDE ? Débloquez l'analyse électrochimique avancée des réactions

- Quelle est une application courante pour l'électrode en fil/tige de platine ? Le guide essentiel des contre-électrodes

- Quelles sont les caractéristiques de performance des électrodes en fil/tige de platine ? Une stabilité inégalée pour votre laboratoire

- Quelle est la différence entre une électrode à disque rotatif et une électrode à disque-anneau rotatif ? Dévoilez des aperçus électrochimiques plus approfondis