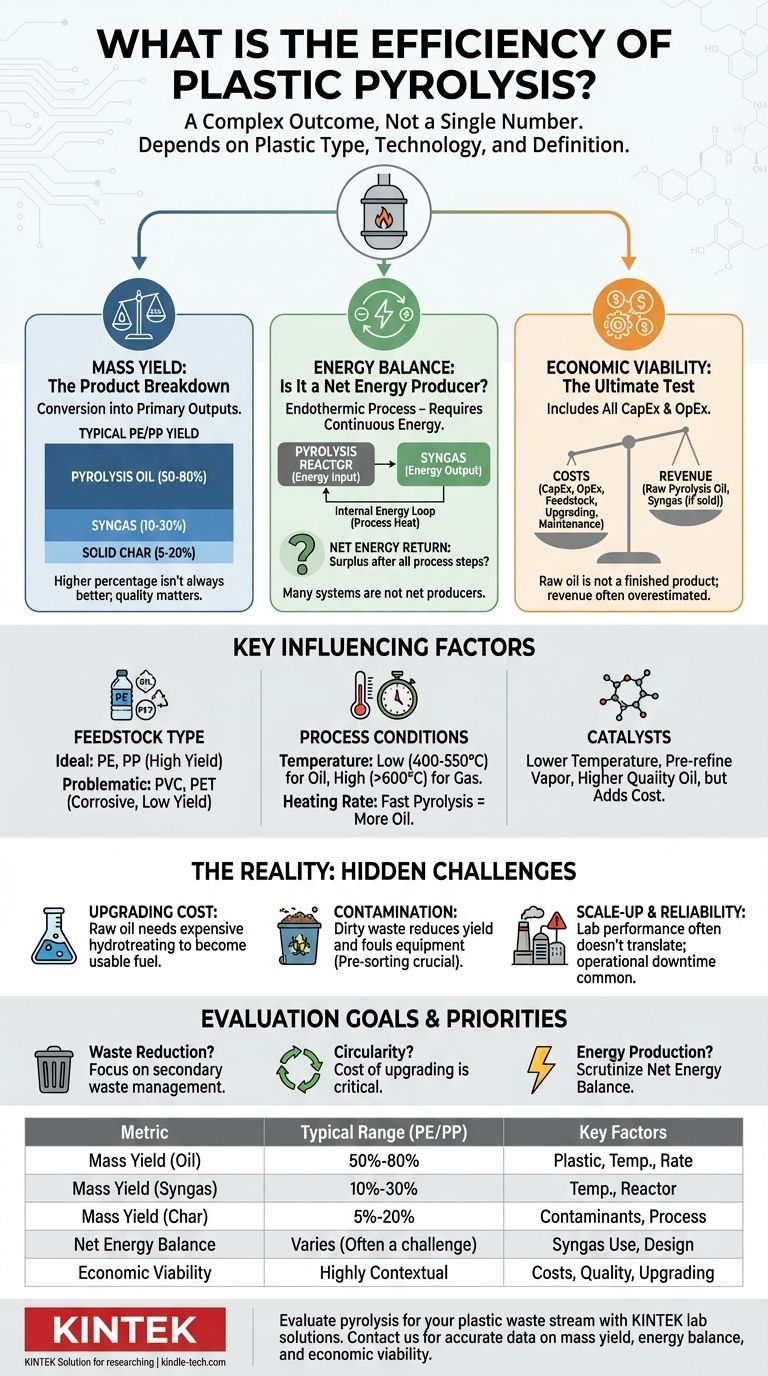

L'efficacité de la pyrolyse des plastiques n'est pas un chiffre unique, mais un résultat complexe qui dépend du type de plastique utilisé, de la technologie spécifique et de la manière dont l'"efficacité" elle-même est définie. Pour un flux relativement pur de polyoléfines (comme le PE et le PP), le rendement massique en huile de pyrolyse liquide peut varier de 50 % à plus de 80 %. Cependant, cette seule métrique peut être très trompeuse si l'on ne tient pas compte de l'énergie nécessaire pour faire fonctionner le processus et de la qualité des produits finaux.

La véritable efficacité de la pyrolyse doit être évaluée selon trois dimensions distinctes : le rendement massique des produits souhaités, le bilan énergétique net de l'ensemble du processus et la viabilité économique ultime, qui dépend fortement du coût de valorisation du produit brut. Se concentrer uniquement sur le rendement liquide est une simplification excessive courante et critique.

Décortiquer l'"efficacité" : trois métriques critiques

Pour évaluer correctement une opération de pyrolyse, vous devez aller au-delà d'un simple pourcentage et analyser ses performances sous plusieurs angles. Chaque métrique raconte une partie d'une histoire plus vaste.

Rendement massique : la décomposition du produit

La métrique la plus fréquemment citée est la conversion de la matière première plastique en ses trois produits primaires : huile liquide, gaz non condensable et charbon solide. Le rapport entre ceux-ci est très sensible aux conditions du processus.

Pour les plastiques courants comme le polyéthylène (PE) et le polypropylène (PP), un bilan massique typique pourrait ressembler à ceci :

- Huile de pyrolyse : 50-80 %

- Gaz non condensable (gaz de synthèse) : 10-30 %

- Charbon solide : 5-20 %

Cette répartition révèle la première couche d'efficacité. Un processus qui produit 80 % d'huile n'est pas nécessairement meilleur qu'un processus qui en produit 60 % si ce dernier donne un produit de meilleure qualité et plus précieux.

Bilan énergétique : le processus est-il un producteur net d'énergie ?

La pyrolyse est un processus endothermique ; elle nécessite un apport d'énergie important et continu pour décomposer les chaînes polymères. Un système véritablement efficace doit générer plus d'énergie à partir de ses produits qu'il n'en consomme.

Le gaz non condensable produit est presque toujours brûlé sur place pour fournir la chaleur nécessaire au fonctionnement du réacteur. Une conception efficace utilise cette boucle d'énergie interne pour minimiser ou éliminer le besoin de sources de carburant externes comme le gaz naturel. Une question essentielle à poser concerne le rendement énergétique net : après avoir pris en compte le déchiquetage de la matière première, le séchage, le chauffage du réacteur et le traitement du produit, le système produit-il un surplus d'énergie ? Beaucoup ne le font pas.

Viabilité économique : le test ultime

L'efficacité économique est l'arbitre final du succès. Ce calcul doit inclure toutes les dépenses d'investissement (CapEx) et les dépenses d'exploitation (OpEx).

Les coûts clés comprennent l'acquisition et la préparation de la matière première, la consommation d'énergie (si elle n'est pas autosuffisante), le remplacement des catalyseurs, la maintenance, la main-d'œuvre et l'élimination des résidus. Il est crucial de noter que les revenus sont souvent surestimés, car l'huile de pyrolyse brute n'est pas un produit fini.

Facteurs clés qui dictent les performances de la pyrolyse

L'efficacité de toute unité de pyrolyse n'est pas statique. C'est un résultat dynamique contrôlé par plusieurs variables critiques.

Le problème de la matière première : tous les plastiques ne sont pas égaux

Le type de déchets plastiques utilisé comme matière première est le facteur le plus important.

- Matières premières idéales : Les polyoléfines comme le PE (polyéthylène) et le PP (polypropylène) sont idéales, produisant la plus grande quantité d'huile liquide.

- Matières premières problématiques : Les plastiques comme le PVC (chlorure de polyvinyle) libèrent du chlore, qui crée de l'acide chlorhydrique très corrosif, endommageant l'équipement. Le PET (polyéthylène téréphtalate) est également difficile car il a tendance à produire plus de résidus solides et moins d'huile.

Les déchets plastiques municipaux mélangés sont le plus grand défi, car les contaminants et les types de plastique incompatibles réduisent les rendements et encrassent l'équipement.

Conditions du processus : la température et la vitesse comptent

Les opérateurs peuvent ajuster le processus pour cibler différentes sorties.

- Température : Des températures plus basses (environ 400-550°C) favorisent la création de chaînes hydrocarbonées plus longues, maximisant le rendement en huile liquide. Des températures plus élevées (>600°C) craquent davantage les molécules, augmentant le rendement en gaz.

- Vitesse de chauffage : La pyrolyse rapide, qui implique de chauffer le plastique très rapidement, maximise la production d'huile liquide en minimisant le temps nécessaire aux réactions de craquage secondaire. La pyrolyse lente entraîne une proportion plus élevée de charbon solide.

Le rôle des catalyseurs : améliorer la qualité à un coût

La pyrolyse catalytique introduit un catalyseur dans le réacteur pour influencer les réactions chimiques. Les catalyseurs peuvent abaisser la température de processus requise, économisant ainsi de l'énergie.

Plus important encore, ils peuvent "pré-raffiner" la vapeur, ce qui donne une huile de meilleure qualité avec des propriétés plus proches des carburants conventionnels. Cet avantage a le coût du catalyseur lui-même, ce qui ajoute de la complexité et des dépenses à l'opération.

Comprendre les compromis : la réalité de la pyrolyse

Les affirmations d'efficacité de haut niveau masquent souvent d'importants défis opérationnels et des coûts cachés.

Le "coût caché" de la valorisation des produits

L'huile de pyrolyse brute n'est pas un substitut direct du pétrole brut ou du diesel. C'est un mélange complexe d'hydrocarbures qui est souvent acide, instable et contient des contaminants.

Ce "brut synthétique" nécessite une valorisation importante et coûteuse – comme l'hydrotraitement pour éliminer le soufre et d'autres éléments – avant de pouvoir être utilisé comme matière première de raffinerie ou comme carburant. Cette étape de valorisation est l'un des coûts les plus importants et les plus fréquemment négligés de toute la chaîne de processus.

Le défi de la contamination

Les déchets plastiques réels ne sont pas propres. Les résidus alimentaires, les étiquettes en papier, la saleté et d'autres matériaux non plastiques se transforment en cendres et en charbon, réduisant le rendement en huile et contaminant les produits finaux.

Des systèmes de pré-tri et de nettoyage efficaces et coûteux sont non négociables pour obtenir un fonctionnement stable et à haute efficacité.

Mise à l'échelle et fiabilité opérationnelle

Les performances obtenues en laboratoire ne se traduisent souvent pas à l'échelle industrielle. La gestion du transfert de chaleur à travers un grand réacteur, la prévention des blocages dus au plastique en fusion et l'assurance d'un flux constant de matière première sont des obstacles techniques majeurs.

De nombreuses usines de pyrolyse commerciales ont rencontré des difficultés avec les temps d'arrêt et la fiabilité opérationnelle, ce qui a gravement affecté leur efficacité économique globale.

Application de ceci à votre évaluation

Lorsque vous évaluez un projet de pyrolyse, votre objectif dicte la métrique d'efficacité que vous devez privilégier.

- Si votre objectif principal est la réduction du volume des déchets : La pyrolyse est efficace, mais vous devez tenir compte de la gestion des flux de déchets secondaires comme le charbon et l'eau de process.

- Si votre objectif principal est la circularité (plastique-à-plastique) : Le coût et la complexité de la valorisation de l'huile en matière première de qualité polymère sont le facteur le plus critique à étudier.

- Si votre objectif principal est la production d'énergie : Examinez attentivement le bilan énergétique net de l'ensemble du système, de la préparation de la matière première à l'utilisation finale du produit, pour confirmer qu'il s'agit d'un producteur net d'énergie.

Une analyse d'efficacité approfondie et multifacette est le seul moyen de distinguer une solution de recyclage chimique viable d'une impasse coûteuse.

Tableau récapitulatif :

| Métrique | Gamme typique pour les polyoléfines (PE/PP) | Facteurs d'influence clés |

|---|---|---|

| Rendement massique (huile liquide) | 50 % - 80 % | Type de plastique, température, vitesse de chauffage |

| Rendement massique (gaz de synthèse) | 10 % - 30 % | Température, conception du réacteur |

| Rendement massique (charbon solide) | 5 % - 20 % | Contaminants de la matière première, conditions du processus |

| Bilan énergétique net | Variable (Souvent un défi) | Utilisation du gaz de synthèse pour la chaleur du processus, conception du système |

| Viabilité économique | Dépend fortement du contexte | Coût de la matière première, qualité de l'huile, dépenses de valorisation |

Prêt à évaluer la pyrolyse pour votre flux de déchets plastiques ?

Comprendre la véritable efficacité de la pyrolyse est complexe, mais vous n'avez pas à y naviguer seul. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables pour soutenir votre recherche sur la pyrolyse, le développement de processus et le contrôle qualité.

Que vous analysiez la matière première, optimisiez les conditions de processus ou caractérisiez l'huile de pyrolyse, nos solutions vous aident à recueillir des données précises pour prendre des décisions éclairées concernant le rendement massique, le bilan énergétique et la viabilité économique.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont KINTEK peut soutenir les besoins spécifiques de votre laboratoire dans l'avancement de la technologie de pyrolyse des plastiques.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental