L'évaporation thermique par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) qui utilise un faisceau d'électrons focalisé et de haute énergie à l'intérieur d'un vide pour vaporiser un matériau source. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, ou substrat, créant un film exceptionnellement fin et pur. Le chauffage intense et localisé permet d'évaporer des matériaux ayant des points de fusion très élevés, inaccessibles par d'autres méthodes.

À la base, l'évaporation par faisceau d'électrons est une méthode de conversion de l'énergie cinétique des électrons accélérés en énergie thermique intense. Ce processus offre un contrôle précis pour créer des revêtements nanométriques de haute pureté à partir d'une vaste gamme de matériaux.

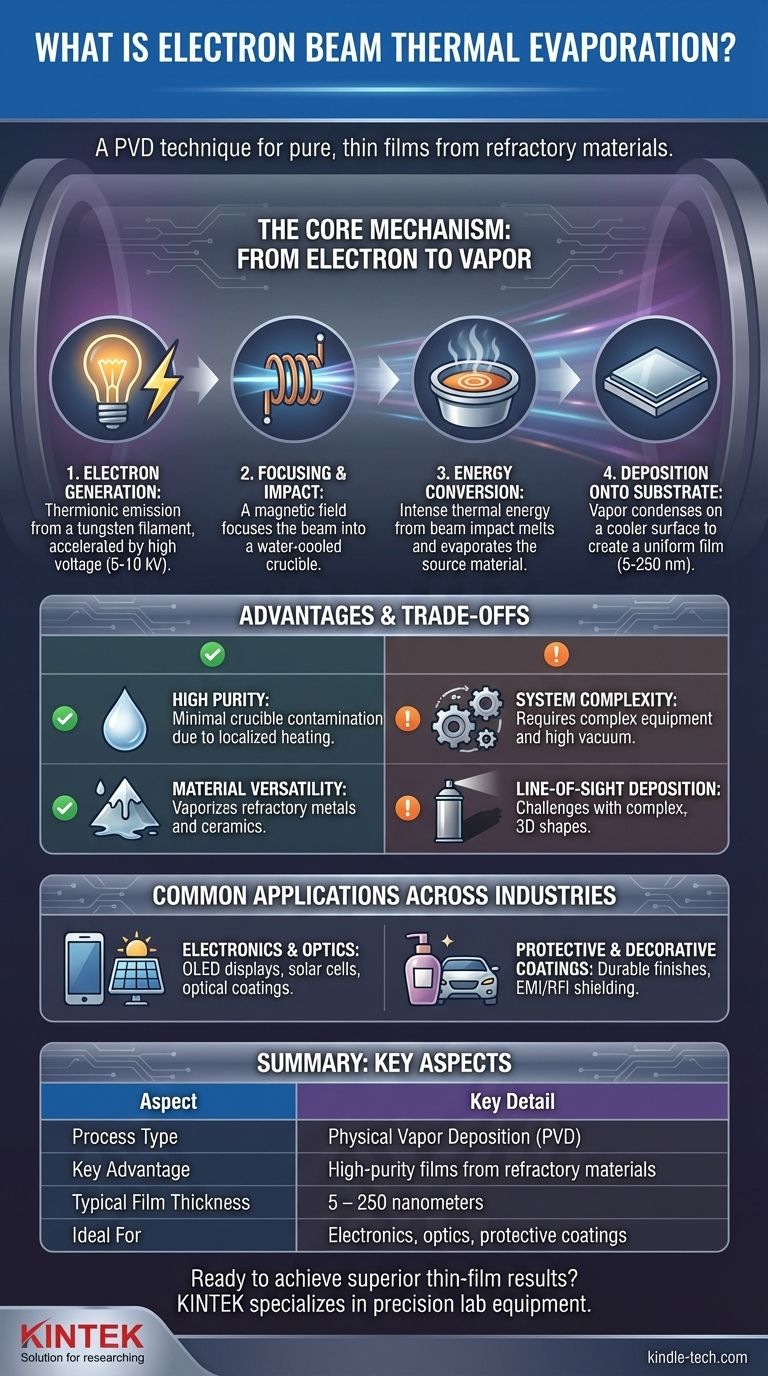

Le mécanisme central : de l'électron à la vapeur

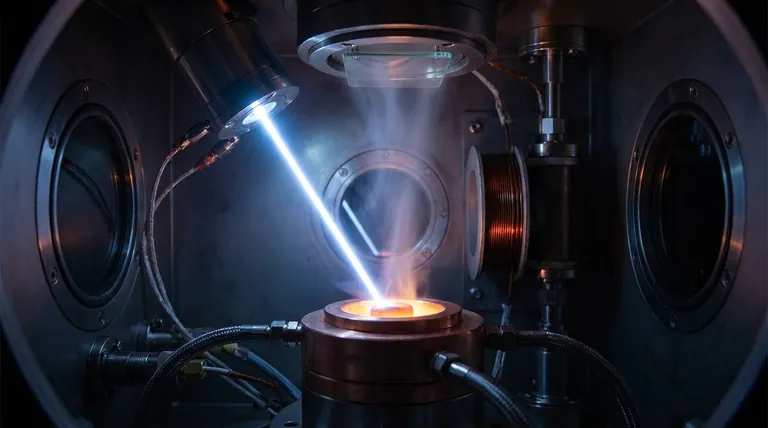

L'évaporation par faisceau d'électrons est un processus en plusieurs étapes qui se déroule entièrement dans une chambre à vide poussé. Cet environnement sous vide est essentiel, car il garantit que les particules évaporées peuvent voyager jusqu'au substrat sans entrer en collision avec des molécules d'air ou des contaminants.

Génération du faisceau d'électrons

Le processus commence par un filament de tungstène, qui est chauffé par un fort courant électrique. Cette chaleur intense provoque l'émission thermoïonique, la libération d'électrons de la surface du filament. Une haute tension, généralement entre 5 et 10 kilovolts (kV), est ensuite appliquée pour accélérer ces électrons libres vers le matériau source.

Focalisation et impact

Un champ magnétique est utilisé pour focaliser précisément les électrons accélérés en un faisceau étroit. Ce faisceau est dirigé vers le bas dans un creuset en cuivre refroidi à l'eau contenant le matériau à déposer, souvent appelé cible ou source.

La conversion d'énergie

Lorsque le faisceau d'électrons de haute énergie frappe le matériau cible, son énergie cinétique est instantanément convertie en énergie thermique intense. Ce chauffage rapide et concentré fait fondre le matériau source, puis l'évapore (ou le sublime, s'il passe directement de l'état solide à l'état gazeux).

Dépôt sur le substrat

Le matériau évaporé se déplace en phase gazeuse vers le haut depuis le creuset. Il atteint finalement et se condense sur le substrat, qui est stratégiquement positionné au-dessus de la source. Ce processus de condensation forme un film mince, uniforme et très pur sur la surface du substrat, généralement d'une épaisseur comprise entre 5 et 250 nanomètres.

Comprendre les avantages et les compromis

Bien que puissante, cette technique possède des caractéristiques spécifiques qui la rendent idéale pour certaines applications et moins adaptée à d'autres. Comprendre ces facteurs est essentiel pour exploiter tout son potentiel.

L'avantage de la haute pureté

Parce que le faisceau d'électrons ne chauffe que la surface du matériau source, le creuset lui-même reste froid grâce à son système de refroidissement par eau. Cela empêche le creuset de fondre ou de dégazer, ce qui réduit considérablement la contamination et produit des films de très haute pureté.

L'avantage de la polyvalence des matériaux

L'immense densité d'énergie du faisceau d'électrons peut faire fondre et vaporiser pratiquement n'importe quel matériau, y compris les métaux réfractaires et les céramiques avec des points de fusion extrêmement élevés (par exemple, le tungstène, le tantale, le dioxyde de titane). Cette capacité est un avantage significatif par rapport aux méthodes thermiques plus simples.

La considération de la complexité du système

L'équipement requis — y compris une alimentation haute tension, des bobines de focalisation magnétique, un canon à électrons et un système de vide poussé — est intrinsèquement plus complexe et coûteux que les techniques de dépôt plus simples comme l'évaporation thermique résistive.

La limitation du dépôt en ligne de mire

Comme une bombe de peinture, la vapeur se déplace en ligne droite de la source au substrat. Cette caractéristique de "ligne de mire" signifie qu'elle est excellente pour revêtir des surfaces planes, mais qu'elle peut avoir du mal à revêtir uniformément des objets tridimensionnels complexes avec des zones d'ombre.

Applications courantes dans diverses industries

Les capacités uniques de l'évaporation par faisceau d'électrons en font un processus fondamental dans la fabrication de nombreux produits avancés.

Électronique et optique

La technique est largement utilisée pour créer des dispositifs à couches minces comme les écrans OLED et les cellules solaires. Elle est également essentielle pour la fabrication de revêtements optiques haute performance, tels que les réflecteurs de lumière pour les phares automobiles, les instruments médicaux et les composants aérospatiaux.

Revêtements protecteurs et décoratifs

L'évaporation par faisceau d'électrons est utilisée pour appliquer des finitions durables et esthétiques sur des produits de consommation comme les fermetures cosmétiques et les articles de sport. Elle est également utilisée pour déposer des couches conductrices pour le blindage EMI/RFI, qui protège les composants électroniques sensibles des interférences électromagnétiques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences matérielles et du résultat souhaité pour le film.

- Si votre objectif principal est d'obtenir des films de haute pureté ou des matériaux réfractaires : L'évaporation par faisceau d'électrons est le choix supérieur en raison de son chauffage direct et intense qui évite la contamination du creuset.

- Si votre objectif principal est de créer des couches optiques précises ou des circuits électroniques : Le contrôle du taux de dépôt et de la pureté du matériau offert par cette méthode est essentiel pour atteindre des performances élevées.

- Si votre objectif principal est de revêtir des formes simples avec des matériaux à faible point de fusion : Une technique moins complexe comme l'évaporation thermique résistive pourrait être une solution plus rentable.

En fin de compte, l'évaporation par faisceau d'électrons offre un contrôle et une polyvalence inégalés pour la création de revêtements en couches minces avancés à partir d'une vaste bibliothèque de matériaux.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Avantage clé | Films de haute pureté à partir de matériaux réfractaires |

| Épaisseur typique du film | 5 - 250 nanomètres |

| Idéal pour | Électronique, optique, revêtements protecteurs |

Prêt à obtenir des résultats supérieurs en matière de couches minces pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les techniques de dépôt avancées comme l'évaporation par faisceau d'électrons. Nos solutions aident les laboratoires travaillant avec l'électronique, l'optique et les revêtements haute performance à atteindre une pureté et un contrôle exceptionnels. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces