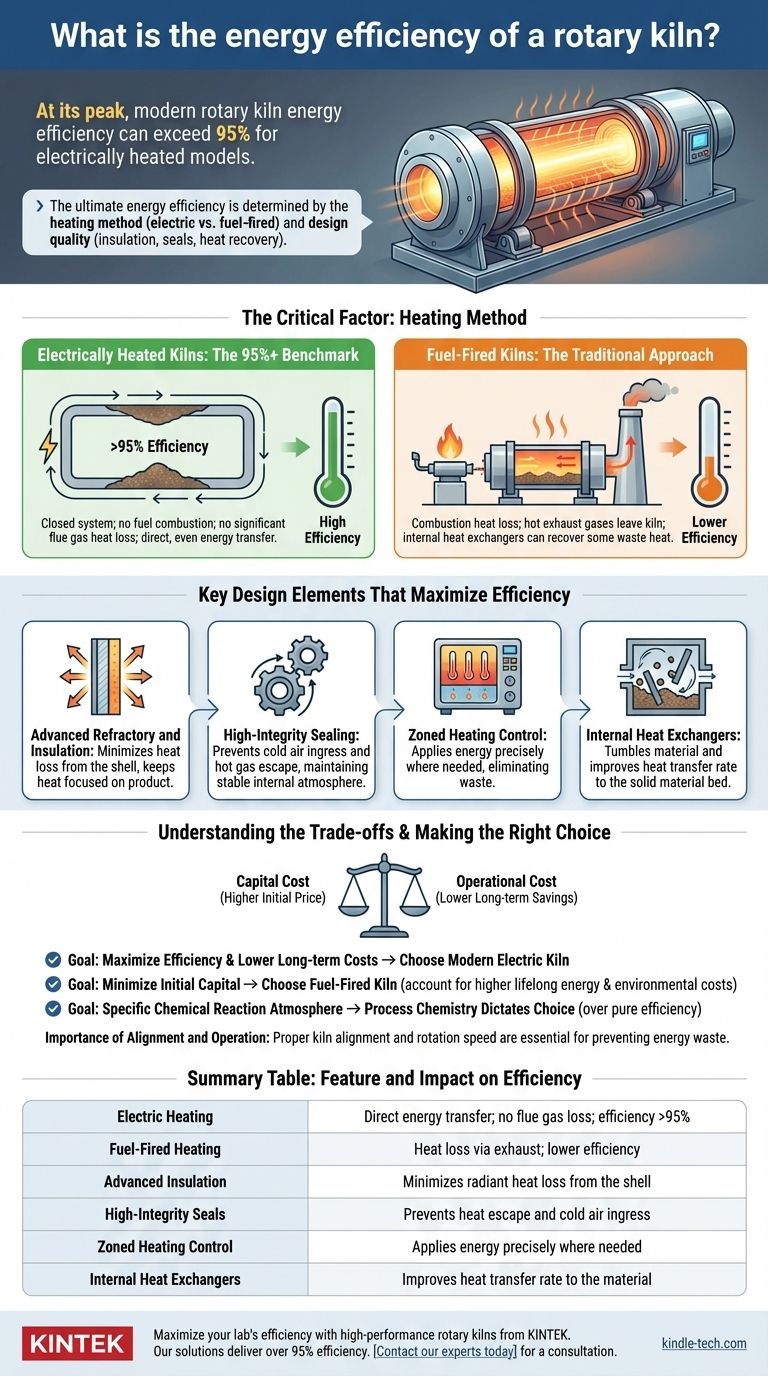

À son apogée, l'efficacité énergétique d'un four rotatif moderne peut être exceptionnellement élevée. Pour les modèles chauffés électriquement, qui représentent la limite supérieure de performance, l'efficacité thermique peut dépasser 95 %. Ceci est réalisé en minimisant les pertes de chaleur et en appliquant l'énergie directement au matériau traité.

L'efficacité énergétique ultime d'un four rotatif n'est pas une valeur fixe ; elle est fondamentalement déterminée par la méthode de chauffage — électrique versus à combustible — et la qualité de sa conception, en particulier son isolation, ses joints et ses systèmes de récupération de chaleur.

Le facteur critique : la méthode de chauffage

Le principal déterminant de l'efficacité potentielle d'un four rotatif est la manière dont il génère et transfère la chaleur. Les deux approches principales ont des profils de performance très différents.

Fours chauffés électriquement : le critère de plus de 95 %

Les fours électriques modernes atteignent cette efficacité de premier ordre car ils sont conçus comme un système fermé. Sans combustion de carburant, il n'y a pas besoin d'un flux massif de gaz pour transporter la chaleur, et donc pas de perte de chaleur significative par une cheminée d'échappement.

L'énergie est transférée directement et uniformément au matériau, souvent grâce à un placement de chauffage à 360° autour de la coque. Cela garantit que la grande majorité de l'énergie électrique consommée est convertie directement en chaleur de processus utile.

Fours à combustible : l'approche traditionnelle

Les fours conventionnels à chauffage direct, qui brûlent du gaz naturel, du pétrole ou d'autres combustibles, sont intrinsèquement moins efficaces. Une partie significative de la chaleur générée est perdue lorsque les gaz d'échappement chauds quittent le four.

Bien que des échangeurs de chaleur internes puissent récupérer une partie de cette chaleur perdue pour préchauffer le matériau entrant, les pertes d'énergie fondamentales associées aux gaz de combustion rendent difficile d'atteindre les niveaux d'efficacité d'un four électrique à système fermé.

Éléments de conception clés qui maximisent l'efficacité

Au-delà de la source de chauffage, plusieurs caractéristiques techniques sont essentielles pour retenir et utiliser efficacement l'énergie thermique.

Réfractaire et isolation avancés

Le revêtement réfractaire du four est sa principale défense contre les pertes de chaleur. Une isolation multicouche de haute qualité à l'intérieur de la coque en acier minimise la quantité d'énergie qui rayonne du four, en gardant la chaleur concentrée sur le produit.

Étanchéité à haute intégrité

Des joints efficaces aux extrémités d'alimentation et de décharge du four sont cruciaux. Ces joints empêchent l'air ambiant froid d'être aspiré dans le système et les gaz internes chauds de s'échapper. Cela maintient une atmosphère interne stable et empêche le système de chauffage de lutter constamment contre les baisses de température.

Contrôle du chauffage par zones

Les fours avancés disposent de plusieurs zones de chauffage indépendantes le long de leur longueur. Cela permet aux opérateurs de créer un modèle de chaleur précis qui correspond aux exigences exactes du processus (par exemple, séchage, calcination, réaction). L'énergie est appliquée uniquement là où elle est le plus nécessaire, éliminant le gaspillage.

Échangeurs de chaleur internes

Les composants conçus comme des échangeurs de chaleur internes, tels que des élévateurs ou des chicanes, ont un double objectif. Ils culbutent le matériau pour un traitement uniforme tout en aidant à transférer la chaleur de la coque chaude ou de l'atmosphère interne directement dans le lit de matériau solide, améliorant le taux et l'efficacité du transfert de chaleur.

Comprendre les compromis

La recherche d'une efficacité maximale implique d'équilibrer les coûts et les contraintes opérationnelles.

Coût d'investissement vs. Coût d'exploitation

Un four rotatif électrique très efficace avec des alliages avancés, des commandes zonées et une isolation supérieure aura un prix d'achat initial considérablement plus élevé. Cet investissement en capital doit être mis en balance avec les économies à long terme résultant d'une consommation d'énergie plus faible.

Besoins du processus vs. Efficacité thermique

Parfois, la chimie spécifique d'un processus dicte le type de four. Par exemple, si les sous-produits de la combustion directe de combustible sont nécessaires à la réaction chimique, un four à chauffage direct doit être utilisé, même s'il est moins efficace thermiquement qu'un modèle électrique indirect.

L'importance de l'alignement et du fonctionnement

Même le four le plus avancé fonctionnera de manière inefficace s'il n'est pas installé et entretenu correctement. Un alignement, une inclinaison et une vitesse de rotation du four corrects sont essentiels pour garantir que le matériau traverse les zones de chaleur comme prévu, maximisant le transfert de chaleur et prévenant le gaspillage d'énergie.

Faire le bon choix pour votre processus

Votre décision finale doit être basée sur une compréhension claire de votre objectif principal.

- Si votre objectif principal est de maximiser l'efficacité énergétique et de réduire les coûts d'exploitation à long terme : Choisissez un four moderne, chauffé électriquement, avec des zones de chauffage indépendantes et des joints à haute intégrité.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales : Un four plus simple, à combustible, peut être une option, mais vous devez tenir compte des coûts énergétiques et de l'impact environnemental plus élevés sur toute la durée de vie.

- Si votre objectif principal est une réaction chimique spécifique nécessitant une atmosphère unique : Votre choix entre le chauffage direct et indirect sera dicté par la chimie du processus, ce qui peut primer sur la pure efficacité thermique.

En fin de compte, la sélection du bon four rotatif nécessite une vision holistique qui équilibre l'investissement initial avec le coût total de possession et les exigences spécifiques du processus.

Tableau récapitulatif :

| Caractéristique | Impact sur l'efficacité |

|---|---|

| Chauffage électrique | Transfert d'énergie direct ; pas de perte de gaz de combustion ; efficacité >95% |

| Chauffage à combustible | Perte de chaleur par les gaz d'échappement ; efficacité inférieure |

| Isolation avancée | Minimise la perte de chaleur par rayonnement de la coque |

| Joints à haute intégrité | Empêche l'échappement de chaleur et l'entrée d'air froid |

| Contrôle du chauffage par zones | Applique l'énergie précisément là où elle est nécessaire |

| Échangeurs de chaleur internes | Améliore le taux de transfert de chaleur vers le matériau |

Maximisez l'efficacité de votre laboratoire et réduisez les coûts d'exploitation avec un four rotatif haute performance de KINTEK.

Nos fours rotatifs sont conçus pour des performances thermiques supérieures, dotés de systèmes de chauffage électrique avancés, d'un contrôle multizone et d'une isolation robuste pour offrir plus de 95 % d'efficacité. Que votre priorité soit de minimiser la consommation d'énergie, d'obtenir un contrôle précis du processus ou de répondre à des exigences de réaction chimique spécifiques, KINTEK possède l'expertise et l'équipement pour répondre aux besoins uniques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation et découvrez comment nos solutions d'équipement de laboratoire peuvent optimiser votre processus et votre coût total de possession.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel est le processus de calcination des minerais ? Purification et concentration des métaux pour la fusion

- Quel est le meilleur catalyseur pour la pyrolyse des plastiques ? Adaptez votre catalyseur à vos objectifs de valorisation des déchets plastiques

- Quels sont les produits de la pyrolyse des plastiques ? Un guide des sorties d'huile, de gaz et de charbon de bois

- Lequel est le meilleur, la pyrolyse ou la gazéification ? Choisissez le bon processus pour vos objectifs énergétiques

- Quelle est la teneur en eau de l'huile de pyrolyse ? Un facteur clé pour la qualité et l'utilisation du bio-fioul

- Quel combustible utilise un four rotatif ? Maximisez l'efficacité du processus grâce à des options de combustible polyvalentes

- Quelle est la température de calcination ? La clé d'une décomposition thermique précise

- Quelles sont les sources d'huile de pyrolyse ? Transformez la biomasse et les déchets plastiques en carburant