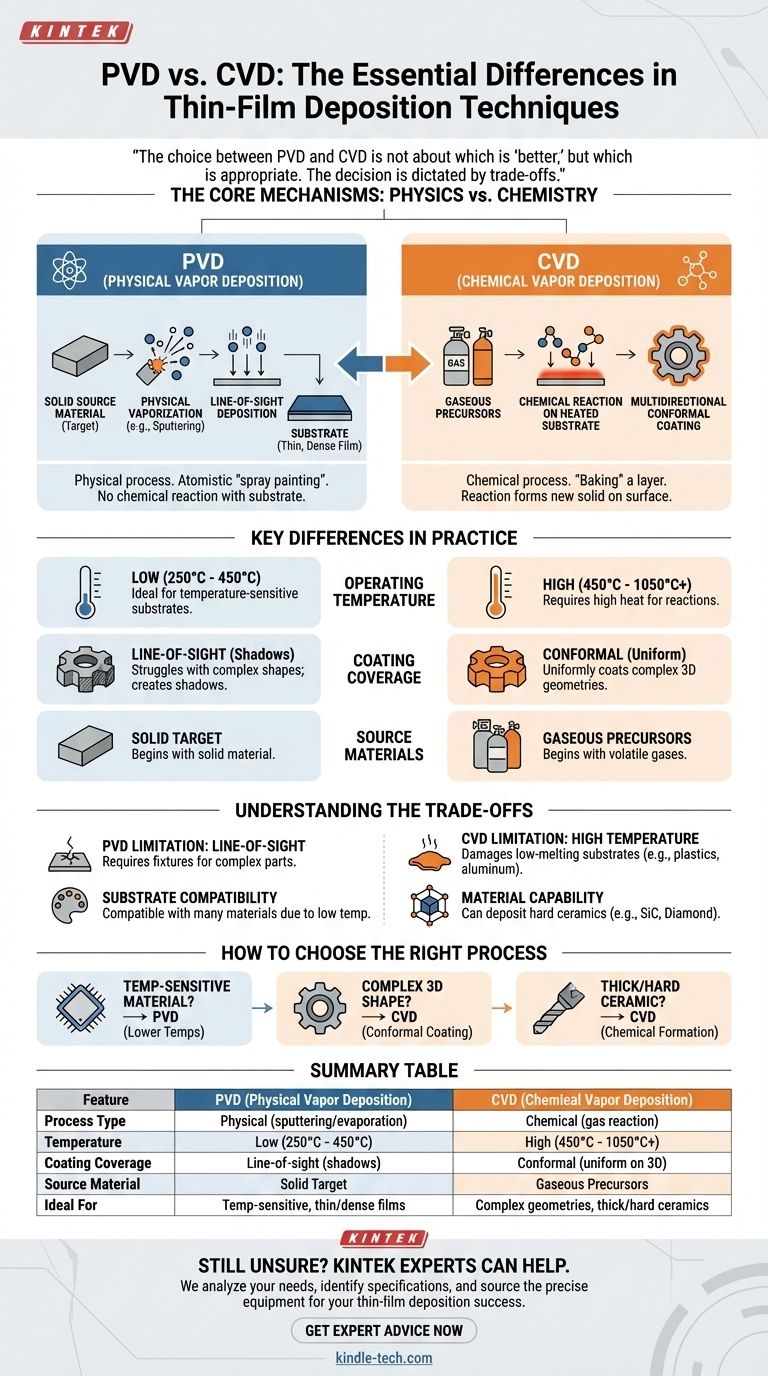

La distinction fondamentale entre le PVD et le CVD réside dans l'état du matériau et la nature du dépôt. Le dépôt physique en phase vapeur (PVD) est un processus physique qui transforme un matériau solide en vapeur, laquelle se condense ensuite sur un substrat. En revanche, le dépôt chimique en phase vapeur (CVD) est un processus chimique où des gaz précurseurs réagissent sur la surface d'un substrat chauffé pour former un nouveau film solide.

Le choix entre PVD et CVD ne dépend pas de savoir lequel est « meilleur », mais lequel est approprié. La décision est dictée par les compromis entre la température de fonctionnement, la géométrie de la pièce à revêtir et les propriétés spécifiques requises pour le film final.

Les mécanismes fondamentaux : Physique contre Chimie

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chaque processus fonctionne à un niveau fondamental. L'un est un processus de transformation physique, tandis que l'autre repose sur la création de quelque chose de nouveau par réaction chimique.

Comment fonctionne le PVD (Un processus physique)

Le PVD est essentiellement un processus de « peinture par pulvérisation » de haute technologie utilisant des atomes. Il commence par une source de matériau solide, souvent appelée cible.

Cette cible solide est bombardée d'énergie (comme un faisceau d'ions) à l'intérieur d'une chambre à vide, provoquant l'éjection d'atomes ou de molécules de sa surface.

Ce matériau vaporisé voyage ensuite en ligne droite — un chemin de « visée directe » — et se condense sur le substrat plus froid, formant un film mince et solide. Aucune réaction chimique ne se produit avec le substrat lui-même.

Comment fonctionne le CVD (Un processus chimique)

Le CVD ressemble davantage à la cuisson d'une couche sur une surface. Il commence par un ou plusieurs gaz précurseurs volatils qui sont introduits dans une chambre de réaction.

Le substrat à l'intérieur de la chambre est chauffé à une température élevée, ce qui fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz.

Cette réaction provoque la formation et le dépôt d'un nouveau matériau solide non volatil sur le substrat chauffé. Comme le dépôt se produit à partir d'une phase gazeuse, il est multidirectionnel, recouvrant uniformément toutes les surfaces exposées.

Différences clés en pratique

Les différences dans leurs mécanismes fondamentaux entraînent des distinctions pratiques significatives en termes de température, de revêtement résultant et des matériaux impliqués.

Température de fonctionnement

C'est souvent le facteur de décision le plus critique. Le PVD fonctionne à des températures relativement basses, généralement comprises entre 250 °C et 450 °C.

Le CVD, cependant, nécessite des températures beaucoup plus élevées pour entraîner les réactions chimiques nécessaires, allant généralement de 450 °C à plus de 1050 °C.

Propriétés et couverture du revêtement

La nature en ligne de visée du PVD produit des revêtements exceptionnellement minces, lisses et denses. Cependant, il a du mal à revêtir uniformément les surfaces internes complexes ou les dessous des objets.

Le processus multidirectionnel basé sur le gaz du CVD fournit un revêtement hautement conforme, ce qui signifie qu'il couvre uniformément les formes complexes, les coins vifs et les géométries internes. Ces films peuvent être beaucoup plus épais mais peuvent être plus rugueux que les revêtements PVD.

Matériaux sources

Le point de départ de chaque processus est fondamentalement différent. Le PVD commence toujours par une cible solide du matériau que vous souhaitez déposer.

Le CVD commence par des molécules précurseurs gazeuses. Ces gaz contiennent les éléments qui réagiront et se combineront pour former le matériau de revêtement final souhaité sur le substrat.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Comprendre leurs limites inhérentes est crucial pour prendre une décision éclairée.

La limitation de température du CVD

La chaleur élevée requise pour le CVD est sa plus grande contrainte. Elle rend le processus inapproprié pour les substrats ayant des points de fusion bas ou qui pourraient être endommagés par des contraintes thermiques, tels que les plastiques, les alliages d'aluminium ou les aciers trempés.

La limitation de « visée directe » du PVD

Le principal inconvénient du PVD est son incapacité à revêtir uniformément des pièces tridimensionnelles complexes. Les zones qui ne sont pas directement sur le chemin de la source de vapeur recevront peu ou pas de revêtement, créant un effet d'« ombrage ». Cela nécessite souvent des montages complexes pour faire pivoter les pièces pendant le dépôt.

Compatibilité du substrat et des matériaux

Le choix du substrat limite sévèrement l'utilisation du CVD. Le PVD, avec ses températures plus basses, est compatible avec une gamme beaucoup plus large de matériaux de substrat. Inversement, le CVD peut déposer certains matériaux (comme le diamant ou le carbure de silicium) qui sont extrêmement difficiles ou impossibles à créer par PVD.

Comment choisir le bon processus

Pour faire un choix définitif, évaluez votre exigence technique principale.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le PVD est le choix évident en raison de ses températures de traitement nettement plus basses.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une forme 3D complexe : Le CVD est supérieur grâce à son dépôt conforme basé sur le gaz.

- Si votre objectif principal est de créer un revêtement céramique extrêmement dur, épais ou spécifique (comme le SiC) : Le CVD est souvent la seule technologie viable, à condition que votre substrat puisse résister à la chaleur.

En comprenant ces principes fondamentaux, vous pouvez sélectionner la technologie de dépôt qui correspond parfaitement à votre matériau, votre géométrie et vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (pulvérisation/évaporation) | Chimique (réaction gazeuse) |

| Température | Basse (250 °C - 450 °C) | Élevée (450 °C - 1050 °C et +) |

| Couverture du revêtement | Visée directe (masque les formes complexes) | Conforme (uniforme sur pièces 3D) |

| Matériau source | Cible solide | Précurseurs gazeux |

| Idéal pour | Substrats sensibles à la température, films minces/denses | Géométries complexes, revêtements céramiques épais/durs |

Vous hésitez encore sur le processus de revêtement adapté à votre application ?

Choisir entre PVD et CVD est essentiel pour obtenir les performances, la durabilité et la qualité souhaitées dans vos équipements ou composants de laboratoire. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour répondre à vos besoins spécifiques en matière de dépôt de couches minces.

Nos experts peuvent vous aider à :

- Analyser votre matériau de substrat et votre géométrie pour déterminer le processus optimal.

- Identifier les spécifications de revêtement requises pour la réussite de votre application.

- Trouver l'équipement et les matériaux précis dont vous avez besoin pour des résultats fiables et reproductibles.

Ne laissez pas un mauvais choix compromettre votre projet. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et assurez-vous que votre processus de dépôt soit un succès.

Obtenez des conseils d'experts maintenant

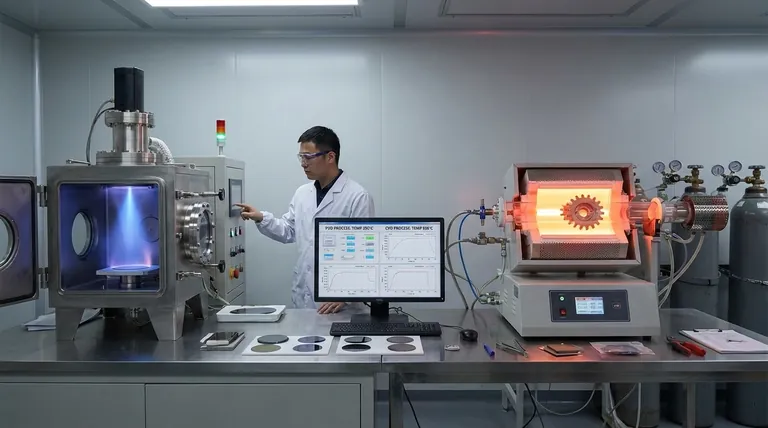

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quels sont les inconvénients des nanotubes ? Les 4 obstacles majeurs limitant leur utilisation dans le monde réel

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques