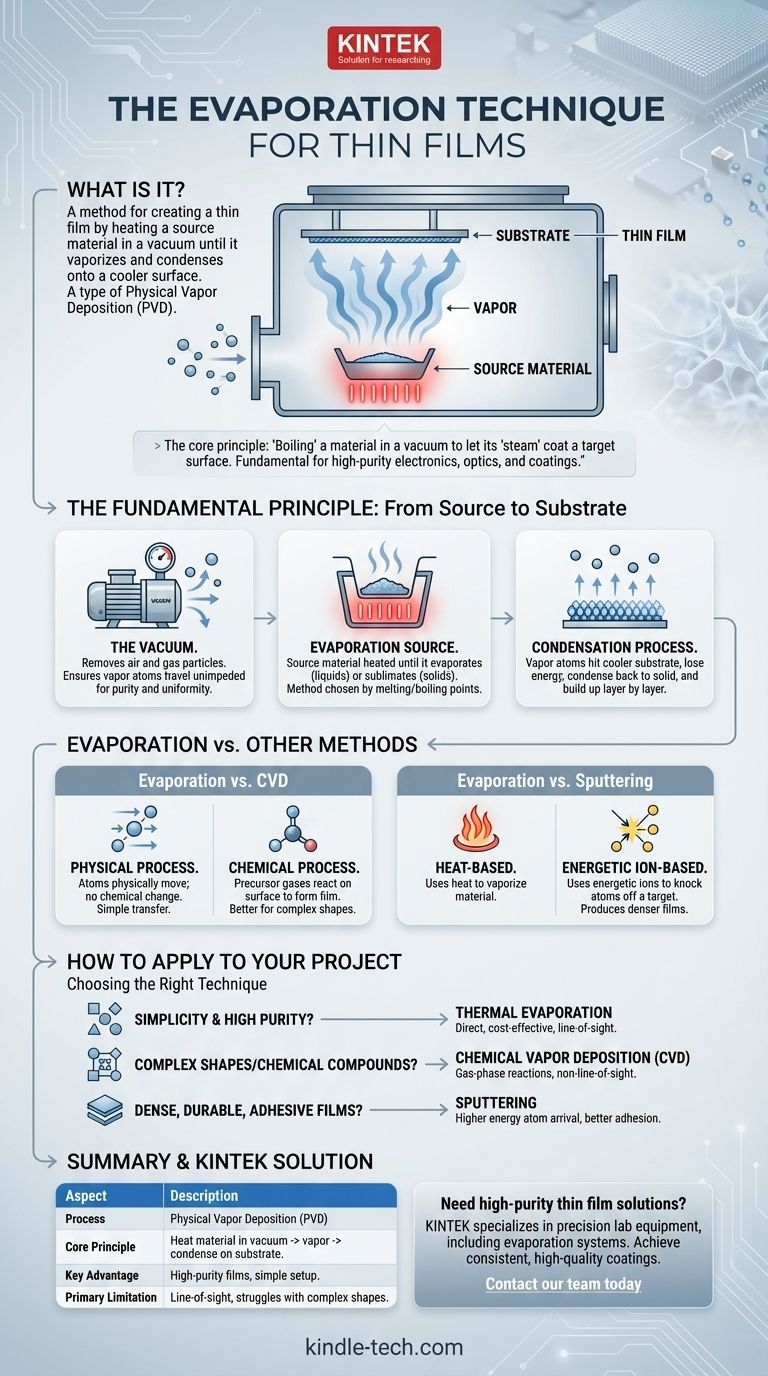

En bref, la technique d'évaporation est une méthode de création d'un film mince en chauffant un matériau source à l'intérieur d'une chambre à vide jusqu'à ce qu'il se transforme en vapeur. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, formant une couche solide et ultra-mince. C'est une sous-catégorie d'un processus plus large appelé dépôt physique en phase vapeur (PVD).

Le principe fondamental de l'évaporation est simple : vous faites essentiellement « bouillir » un matériau sous vide et laissez sa « vapeur » recouvrir une surface cible. Ce processus de transfert physique est l'une des méthodes les plus fondamentales pour créer des films minces de haute pureté pour l'électronique, l'optique et les revêtements.

Le principe fondamental : de la source au substrat

L'évaporation thermique est un processus direct, à visée directe, qui repose sur quelques composants critiques fonctionnant ensemble pour transporter physiquement le matériau de la source à la cible.

Le rôle du vide

La création d'un vide poussé est la première étape et la plus critique. Un vide élimine l'air et les autres particules gazeuses qui entreraient autrement en collision avec les atomes du matériau évaporé.

Cela garantit que les atomes vaporisés voyagent sans entrave de la source directement au substrat, ce qui donne un film plus pur et plus uniforme.

La source d'évaporation

Le matériau source — la substance à partir de laquelle vous souhaitez former le film — est chauffé jusqu'à ce qu'il s'évapore (pour les liquides) ou se sublime (pour les solides).

Historiquement, cela était réalisé en plaçant le matériau dans des paniers en fil de tungstène, comme l'ont rapporté Cartwright et Strong en 1931. La méthode de chauffage est choisie en fonction des points de fusion et d'ébullition du matériau.

Le processus de condensation

Une fois que les atomes quittent la source sous forme de vapeur, ils traversent le vide jusqu'à ce qu'ils atteignent le substrat plus froid.

Au contact, les atomes perdent leur énergie, se recondensent en état solide et s'accumulent progressivement à la surface couche par couche, formant le film mince.

Comment l'évaporation diffère des autres méthodes

Bien que l'évaporation soit une pierre angulaire de la création de films minces, il est important de la distinguer des autres techniques de dépôt majeures. La principale différence réside dans la manière dont le matériau est transféré au substrat.

Évaporation par rapport au dépôt chimique en phase vapeur (CVD)

L'évaporation est un processus physique. Les atomes sont physiquement déplacés de la source au substrat sans changer leur nature chimique.

Le CVD, en revanche, est un processus chimique. Il utilise des gaz précurseurs qui subissent des réactions chimiques à la surface du substrat, et le film mince est le produit solide de cette réaction.

Évaporation par rapport au pulvérisation cathodique (sputtering)

La pulvérisation cathodique est une autre technique PVD, mais elle ne repose pas sur la chaleur. Au lieu de cela, elle utilise des ions énergétiques pour déloger physiquement des atomes d'un matériau cible, comme une partie microscopique de billard.

Ces atomes « pulvérisés » sont ensuite éjectés et se déposent sur le substrat. La pulvérisation cathodique produit souvent des films plus denses que l'évaporation.

Pièges courants et contexte historique

La simplicité de l'évaporation est l'une de ses plus grandes forces, mais elle s'accompagne également de limitations inhérentes reconnues depuis des décennies.

Une découverte fondamentale

L'utilisation de l'évaporation remonte à 1887, lorsque Nahrwold a réussi à créer des films minces de platine en sublimant le matériau sous vide. Cela a établi le principe de base de l'utilisation d'un vide pour le transport des matériaux.

Le défi de l'interaction matériau source

Une limitation importante est le risque que le matériau source chaud réagisse avec son contenant.

En 1931, les premiers chercheurs n'ont pas réussi à évaporer l'aluminium car il formait un alliage avec le filament de tungstène utilisé pour le chauffer, provoquant la rupture du filament. Cela souligne la nécessité critique de la compatibilité des matériaux dans le processus d'évaporation.

Comment appliquer cela à votre projet

Le choix d'une technique de dépôt dépend entièrement des propriétés du film dont vous avez besoin et de la complexité de votre application.

- Si votre objectif principal est la simplicité et les films de haute pureté de matériaux simples : L'évaporation thermique est souvent la méthode la plus directe et la plus rentable.

- Si votre objectif principal est de revêtir des formes complexes ou de créer des composés chimiques très spécifiques : Le dépôt chimique en phase vapeur (CVD) est supérieur en raison de sa dépendance aux réactions en phase gazeuse plutôt qu'au dépôt à visée directe.

- Si votre objectif principal est de créer des films très denses, durables ou adhésifs : La pulvérisation cathodique est généralement le meilleur choix, car les atomes arrivent au substrat avec une énergie beaucoup plus élevée.

En fin de compte, l'évaporation thermique reste une technique fondamentale et largement utilisée pour sa capacité simple à transférer physiquement des matériaux dans un environnement contrôlé.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau sous vide jusqu'à ce qu'il se vaporise et se condense sur un substrat. |

| Avantage clé | Crée des films de haute pureté avec des configurations matérielles simples. |

| Limitation principale | Processus à visée directe ; peut avoir des difficultés avec les formes complexes. |

Vous devez déposer un film mince de haute pureté pour votre recherche ou votre production ? KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les systèmes d'évaporation, pour vous aider à obtenir des revêtements cohérents et de haute qualité. Nos experts peuvent vous aider à choisir la bonne solution PVD pour vos matériaux et votre application spécifiques. Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés