Les principaux facteurs affectant la réduction de taille sont les propriétés physiques inhérentes au matériau lui-même. Bien que les machines utilisées soient importantes, des caractéristiques telles que la dureté, l'adhérence et la teneur en humidité dictent fondamentalement la manière dont un matériau se désagrège lorsqu'il est soumis à une force.

L'efficacité et le résultat de tout processus de réduction de taille sont déterminés par un équilibre entre les forces externes appliquées par l'équipement et la résistance interne du matériau à la fracture, qui est régie par ses propriétés physiques et chimiques.

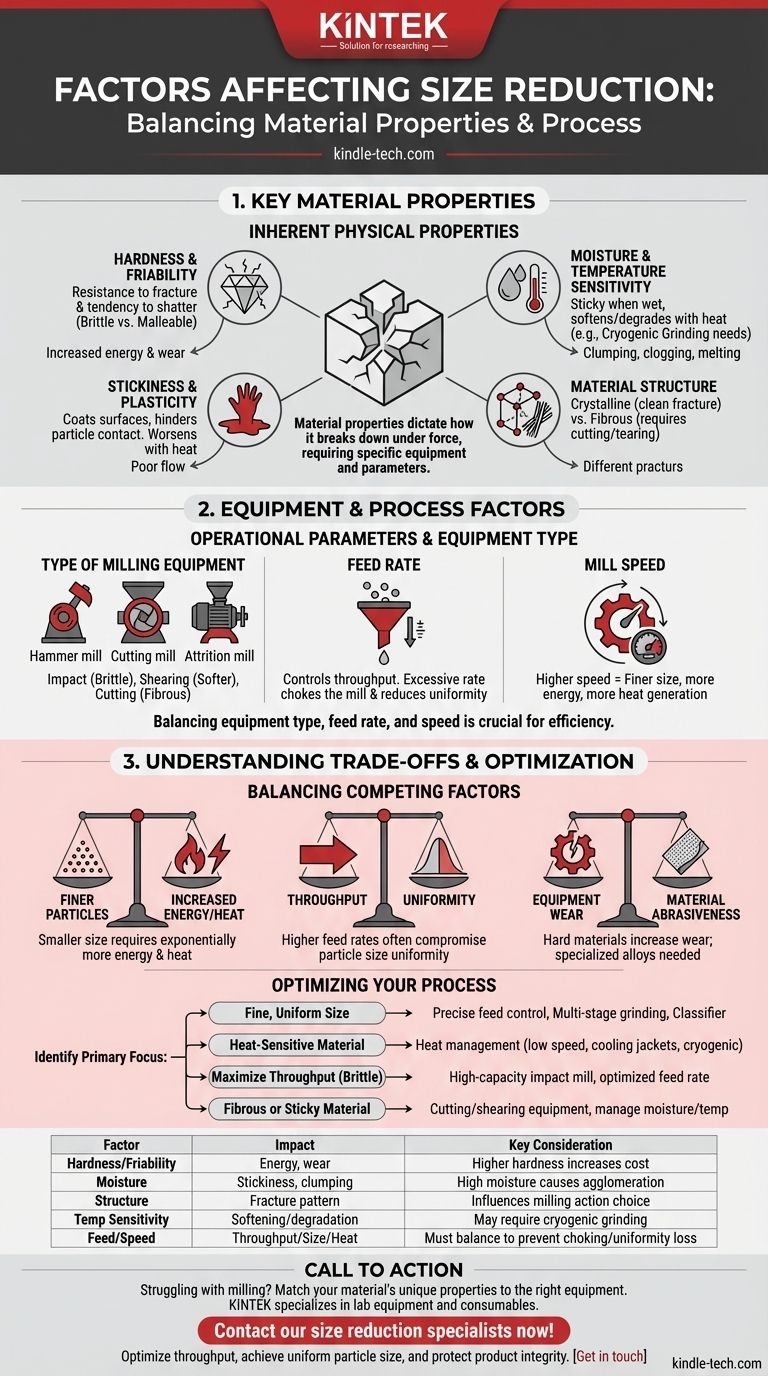

Propriétés clés des matériaux influençant la réduction de taille

Les caractéristiques de la substance broyée sont les variables les plus importantes. Les comprendre permet de sélectionner l'équipement et les paramètres de processus appropriés.

Dureté et Friabilité

La dureté est une mesure de la résistance d'un matériau à la déformation localisée. Les matériaux plus durs nécessitent beaucoup plus d'énergie pour se fracturer, ce qui entraîne des coûts opérationnels plus élevés et une usure accrue de l'équipement de broyage.

La friabilité est la tendance d'une substance à se briser en plus petits morceaux. Un matériau très friable (cassant) se brise facilement sous l'impact, tandis qu'un matériau moins friable (malléable ou ductile) peut se déformer sans se rompre.

Teneur en Humidité

La quantité d'humidité dans un matériau est un facteur critique. Même de petites variations peuvent modifier considérablement le comportement d'un matériau pendant le broyage.

Comme indiqué dans la référence fournie, l'humidité influence des propriétés telles que la dureté et l'adhérence. Une humidité élevée peut provoquer l'agglomération des particules (agglomération), obstruant les tamis et recouvrant l'intérieur du broyeur, ce qui réduit considérablement l'efficacité.

Adhérence et Plasticité

Les matériaux collants, gommeux ou huileux sont notoirement difficiles à broyer. Ils ont tendance à recouvrir les surfaces de broyage et les tamis, empêchant un contact efficace des particules et l'écoulement.

Cette propriété est souvent liée à l'humidité et à la température. Un matériau qui est cassant à température ambiante peut devenir plastique et collant s'il chauffe pendant le processus de broyage.

Structure du Matériau

La structure interne d'un matériau dicte la manière dont il se fracturera.

Les matériaux cristallins ont des plans de clivage définis et ont tendance à se fracturer proprement en particules plus petites et de forme similaire. Les matériaux fibreux, comme le bois ou la matière végétale, sont plus résistants et sont plus efficacement réduits par des actions de coupe ou de déchirement plutôt que par impact.

Sensibilité à la Température

Une chaleur importante est générée pendant la réduction de taille. Pour les matériaux sensibles à la chaleur, cela peut être un problème majeur, provoquant leur fusion, leur ramollissement ou leur dégradation chimique.

Ce ramollissement peut entraîner les problèmes de plasticité mentionnés ci-dessus, arrêtant complètement le processus de broyage. Dans de tels cas, des techniques spécialisées comme le broyage cryogénique, qui utilise de l'azote liquide pour rendre le matériau cassant, sont souvent nécessaires.

Facteurs liés à l'équipement et au processus

Bien que les propriétés des matériaux soient primordiales, les paramètres opérationnels de l'équipement de broyage jouent également un rôle crucial.

Type d'Équipement de Broyage

Différents broyeurs appliquent la force de différentes manières. Les broyeurs à impact (comme un broyeur à marteaux) sont efficaces pour les matériaux cassants, tandis que les broyeurs à attrition (qui utilisent une force de cisaillement) ou les broyeurs à couteaux sont meilleurs pour les matériaux plus mous ou fibreux.

Vitesse d'Alimentation

La vitesse à laquelle le matériau est introduit dans le broyeur doit être soigneusement contrôlée. Une vitesse d'alimentation excessivement élevée peut "étouffer" le broyeur, submergeant sa capacité et entraînant de mauvaises performances et des blocages potentiels.

Vitesse du Broyeur

Pour les équipements tels que les broyeurs à marteaux ou à broches, la vitesse de rotation est une variable clé. Des vitesses plus élevées confèrent plus d'énergie, résultant généralement en une taille de particule plus fine. Cependant, des vitesses plus élevées génèrent également plus de chaleur.

Comprendre les Compromis

L'optimisation d'un processus de réduction de taille implique rarement de maximiser une seule variable. Cela implique d'équilibrer des facteurs concurrents pour obtenir le résultat souhaité.

Particules Plus Fines contre Augmentation de l'Énergie et de la Chaleur

Obtenir une taille de particule plus petite nécessite plus d'apport énergétique. Cette augmentation exponentielle de l'énergie augmente non seulement les coûts, mais génère également plus de chaleur, ce qui peut endommager le produit ou l'équipement.

Débit contre Uniformité de la Taille des Particules

Pousser pour un taux d'alimentation plus élevé (débit) peut souvent compromettre la qualité du produit final. Un processus plus rapide peut entraîner une distribution de taille de particule plus large et moins d'uniformité.

Usure de l'Équipement contre Abrasivité du Matériau

Le traitement de matériaux durs ou abrasifs provoquera inévitablement l'usure des composants de broyage. Cela augmente les coûts de maintenance et les temps d'arrêt. Choisir une machinerie construite avec des alliages trempés ou spécialisés est un compromis entre l'investissement initial et le coût opérationnel à long terme.

Optimisation de Votre Processus de Réduction de Taille

Pour contrôler le résultat, vous devez aligner les propriétés du matériau avec l'équipement et les paramètres de fonctionnement corrects.

- Si votre objectif principal est d'obtenir une taille de particule très fine et uniforme : Privilégiez un contrôle précis du taux d'alimentation et envisagez un broyage en plusieurs étapes ou l'utilisation d'un classificateur pour séparer les particules.

- Si votre objectif principal est de traiter un matériau sensible à la chaleur : Votre principale préoccupation est la gestion de la chaleur, ce qui signifie utiliser des vitesses de broyeur plus faibles, des chemises de refroidissement ou un broyage cryogénique.

- Si votre objectif principal est de maximiser le débit sur un matériau cassant : Choisissez un broyeur à impact à haute capacité et optimisez soigneusement le taux d'alimentation pour éviter l'étouffement tout en fonctionnant à des vitesses efficaces.

- Si votre objectif principal est de réduire un matériau fibreux ou collant : Évitez les broyeurs à impact et choisissez plutôt un équipement qui utilise une action de coupe, de cisaillement ou de déchirement, et gérez soigneusement l'humidité et la température.

En fin de compte, maîtriser la réduction de taille revient à comprendre que vous gérez les propriétés inhérentes du matériau, et non pas seulement à faire fonctionner une machine.

Tableau Récapitulatif :

| Facteur | Impact sur la Réduction de Taille | Considérations Clés |

|---|---|---|

| Dureté et Friabilité | Détermine l'énergie requise ; les matériaux cassants se brisent facilement. | Une dureté plus élevée augmente l'usure et les coûts énergétiques. |

| Teneur en Humidité | Affecte l'adhérence et l'agglomération ; une humidité élevée réduit l'efficacité. | Peut provoquer une agglomération et un colmatage. |

| Structure du Matériau | Dicte le motif de fracture ; les matériaux fibreux et cristallins se comportent différemment. | Influence le choix de l'action de broyage (impact, coupe, cisaillement). |

| Sensibilité à la Température | La chaleur peut ramollir ou dégrader les matériaux ; peut nécessiter un broyage cryogénique. | Critique pour les substances sensibles à la chaleur. |

| Vitesse d'Alimentation et Vitesse du Broyeur | Contrôle le débit et la taille des particules ; les vitesses élevées génèrent plus de chaleur. | Doit être équilibré pour éviter l'étouffement et assurer l'uniformité. |

Vous êtes confronté à un broyage inefficace ou à des tailles de particules incohérentes ? Le défi réside souvent dans l'adéquation des propriétés uniques de votre matériau avec l'équipement et les paramètres de processus appropriés. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, offrant l'expertise et les machines nécessaires pour optimiser votre réduction de taille pour tout matériau, qu'il soit sensible à la chaleur, fibreux, abrasif ou collant.

Laissez nos experts vous aider à sélectionner le broyeur parfait et à configurer les paramètres idéaux pour maximiser le débit, obtenir une taille de particule uniforme et protéger l'intégrité de votre produit. Contactez-nous dès aujourd'hui pour une consultation personnalisée et constatez la différence qu'un partenariat adéquat peut apporter.

Contactez nos spécialistes en réduction de taille maintenant !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Tamis de laboratoire et machines de tamisage

- Tamis de laboratoire et machine de tamisage vibrant

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'utilisation d'un broyeur à billes બનાવવા à haute vitesse à 625 tr/min ? Maîtriser le mélange composite LLZ dense

- Quelles vérifications de sécurité devez-vous effectuer avant d'utiliser une meuleuse ? Maîtrisez l'inspection des 3 piliers pour un fonctionnement sans accident

- Quel est le rôle principal d'un broyeur à boulets léger ? Optimiser l'homogénéité de la poudre composite SiC/Cu-Al2O3

- Qu'est-ce que la comminution en échantillonnage ? La clé de résultats de laboratoire précis et représentatifs

- Quelle est la fonction d'un homogénéisateur rotor-stator à haute vitesse dans le traitement de la biomasse ? Optimiser la rupture structurelle

- Quels sont les différents types de broyeurs ? Adaptez le mécanisme à votre matériau pour une réduction de taille optimale

- Quels types de billes sont utilisés dans les broyeurs à boulets ? Optimisez votre broyage avec le bon média

- Quelle est la fonction principale du processus de broyage dans la préparation des NCM-811 et du bêta-Li3PS4 ? Optimiser les performances de la batterie