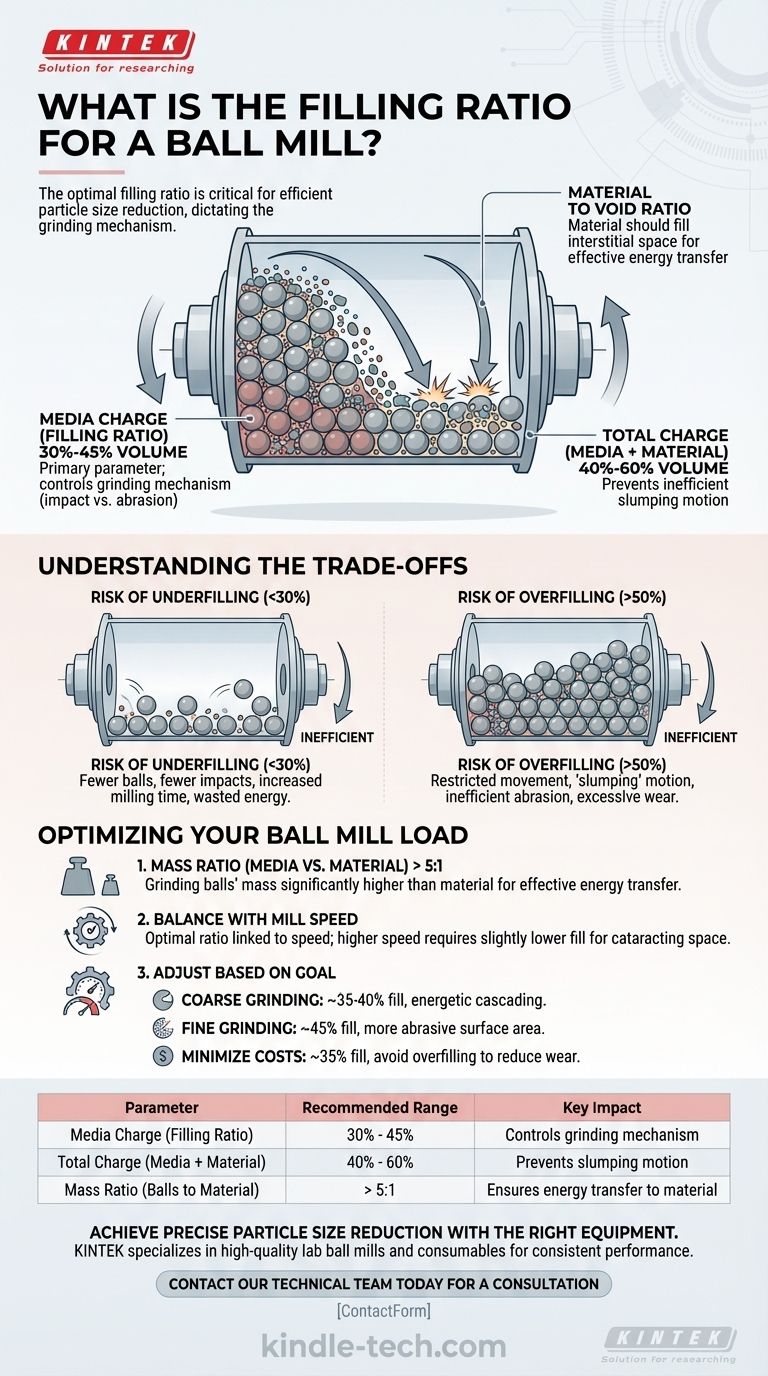

Le taux de remplissage optimal pour un broyeur à boulets fait généralement référence au volume occupé par les corps broyants (les boulets), qui devrait être compris entre 30 % et 45 % du volume interne du broyeur. Cette charge de média, combinée au matériau à broyer, devrait entraîner un volume de charge total compris entre 40 % et 60 % du broyeur pour la plupart des applications.

Le taux de remplissage n'est pas un chiffre fixe unique, mais la variable la plus critique que vous puissiez contrôler. Il dicte directement le mécanisme de broyage à l'intérieur du broyeur, et trouver le bon équilibre entre le média et le matériau est essentiel pour obtenir une réduction efficace de la taille des particules.

Ce que signifie le "taux de remplissage" et pourquoi il est important

Le terme "taux de remplissage" peut être ambigu, il est donc essentiel de le décomposer en ses composants principaux. L'efficacité de l'ensemble de votre processus dépend de l'équilibre de cette balance.

Définition des composants principaux

La charge de média, également connue sous le nom de taux de remplissage, est le pourcentage du volume interne du broyeur rempli par les corps broyants (par exemple, des boulets d'acier ou de céramique). C'est le paramètre principal.

La charge de matériau est la substance que vous broyez. Elle remplit l'espace vide entre les boulets de broyage.

La charge totale est le volume combiné du média et du matériau. Les références indiquent que cette charge totale ne devrait idéalement pas dépasser 80 % et est souvent optimisée entre 40 % et 60 %.

Le mécanisme de broyage

Le taux de remplissage contrôle directement le mouvement des boulets à l'intérieur du tambour rotatif. Avec la bonne charge, les boulets sont soulevés le long de la paroi de la coque, puis retombent en cascade ou en cataracte, créant des impacts qui écrasent le matériau.

Cette action en cascade est le cœur d'un broyage à boulets efficace. Le rapport média/matériau détermine la fréquence et l'énergie de ces impacts critiques.

Optimisation de la charge de votre broyeur à boulets

Pour obtenir les meilleures performances, il faut équilibrer deux ratios clés : le remplissage volumétrique et le rapport massique entre le média et le matériau.

Volume de charge de média (le taux de remplissage)

Le point de départ standard pour la charge de média est de 30 % à 45 % du volume du broyeur.

Dans cette plage, un remplissage plus faible (environ 30 %) permet un mouvement de "cataracte" plus énergique et à fort impact à des vitesses plus élevées. Un remplissage plus élevé (environ 45 %) augmente le nombre de surfaces de broyage et favorise l'abrasion, ce qui peut être utile pour un broyage plus fin.

Rapport matériau/vide

Le matériau à broyer doit remplir l'espace interstitiel, ou les vides, entre les boulets de broyage. Une charge de matériau appropriée garantit que l'énergie est transférée des boulets au matériau, et non gaspillée en collisions boulet contre boulet ou boulet contre revêtement.

Rapport massique (média vs. matériau)

En principe, la masse des boulets de broyage doit être significativement supérieure à la masse du matériau. Une recommandation courante est un rapport massique boulets de broyage/matériau supérieur à 5:1.

Comprendre les compromis

S'écarter de la plage optimale entraîne des inefficacités et des risques importants. Comprendre ces compromis est essentiel pour dépanner votre processus.

Le risque de sous-remplissage

Si la charge de média est trop faible (par exemple, en dessous de 30 %), il y a moins de boulets pour effectuer le travail. Cela entraîne moins d'événements d'impact par révolution, augmentant considérablement le temps de broyage requis et gaspillant de l'énergie.

Le risque de sur-remplissage

Si la charge de média est trop élevée (par exemple, au-dessus de 50 %), le mouvement des boulets devient restreint. Ils ne peuvent plus cascader efficacement. Au lieu de cela, ils ont tendance à glisser et à rouler les uns sur les autres, un processus connu sous le nom de "tassement".

Ce mouvement de tassement conduit à un broyage abrasif inefficace plutôt qu'à un broyage par impact, provoquant une usure excessive du média et du revêtement du broyeur sans obtenir une réduction efficace de la taille des particules.

L'équilibre avec la vitesse du broyeur

Le taux de remplissage optimal est directement lié à la vitesse de rotation du broyeur. Un broyeur fonctionnant à un pourcentage plus élevé de sa "vitesse critique" (la vitesse à laquelle le média centrifuge contre le revêtement) nécessite un remplissage légèrement inférieur pour laisser aux boulets suffisamment d'espace pour cascader correctement.

Comment déterminer le bon rapport pour votre processus

Utilisez les directives suivantes comme point de départ, mais soyez toujours prêt à tester et à ajuster en fonction de votre matériau spécifique et du résultat souhaité.

- Si votre objectif principal est un broyage rapide et grossier : Commencez avec une charge de média d'environ 35-40 % et assurez-vous que la vitesse du broyeur est optimisée pour favoriser des impacts en cascade énergiques.

- Si votre objectif principal est d'obtenir une taille de particule très fine : Envisagez une charge de média légèrement plus élevée (environ 45 %) pour maximiser la surface pour le broyage abrasif, mais préparez-vous à des temps de broyage plus longs.

- Si votre objectif principal est de minimiser les coûts d'exploitation et l'usure : Évitez le sur-remplissage à tout prix. Commencez de manière conservatrice autour de 35 % et assurez-vous que votre charge de matériau est suffisante pour amortir le média.

En fin de compte, le taux de remplissage idéal est celui qui produit la taille de particule souhaitée dans les plus brefs délais avec le moins d'énergie et d'usure.

Tableau récapitulatif :

| Paramètre | Plage recommandée | Impact clé |

|---|---|---|

| Charge de média (taux de remplissage) | 30 % - 45 % du volume du broyeur | Contrôle le mécanisme de broyage (impact vs. abrasion) |

| Charge totale (média + matériau) | 40 % - 60 % du volume du broyeur | Empêche le mouvement de tassement inefficace |

| Rapport massique (boulets/matériau) | > 5:1 | Garantit que l'énergie est transférée au matériau |

Obtenez une réduction précise de la taille des particules et maximisez la productivité de votre laboratoire avec le bon équipement.

Le taux de remplissage optimal du broyeur à boulets est essentiel pour vos résultats, mais ce n'est qu'une partie de l'équation. Avoir un broyeur fiable qui correspond à votre application spécifique est tout aussi important.

KINTEK est spécialisé dans les broyeurs à boulets de laboratoire et les consommables de broyage de haute qualité conçus pour une performance et une durabilité constantes. Que vous soyez dans la recherche, la pharmacie ou la science des matériaux, nos experts peuvent vous aider à choisir la solution parfaite pour optimiser votre processus de broyage, gagner du temps et réduire les coûts d'exploitation.

Prêt à améliorer votre efficacité de broyage ? Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut répondre aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Comment entretenir un batteur mélangeur planétaire ? Un guide proactif pour prolonger la durée de vie de l'équipement

- Quel est l'effet de la taille des billes dans le broyage à boulets ? Optimiser la taille des particules et l'efficacité de la réaction

- Quelle est la réduction de taille maximale dans un broyeur à boulets ? Atteignez votre efficacité de broyage optimale

- Quel est le rôle d'un broyeur à billes et de billes de broyage en corindon dans la préparation de céramiques de carbure de bore ? Assurer une haute pureté

- Quelle est la taille des particules des broyeurs planétaires ? Atteignez une précision à l'échelle nanométrique pour vos matériaux

- Quelle est la fonction principale d'un broyeur à billes planétaire dans le prétraitement des sulfures mixtes de nickel-cobalt ? Expliqué

- Quelle est la fonction principale du broyage à billes dans la préparation de matériaux d'outils céramiques à gradient Al2O3/ZrO2 ? Mélange clé

- Qu'est-ce que la méthode de réduction de taille par broyeur à boulets ? Obtenez un contrôle précis de la taille des particules