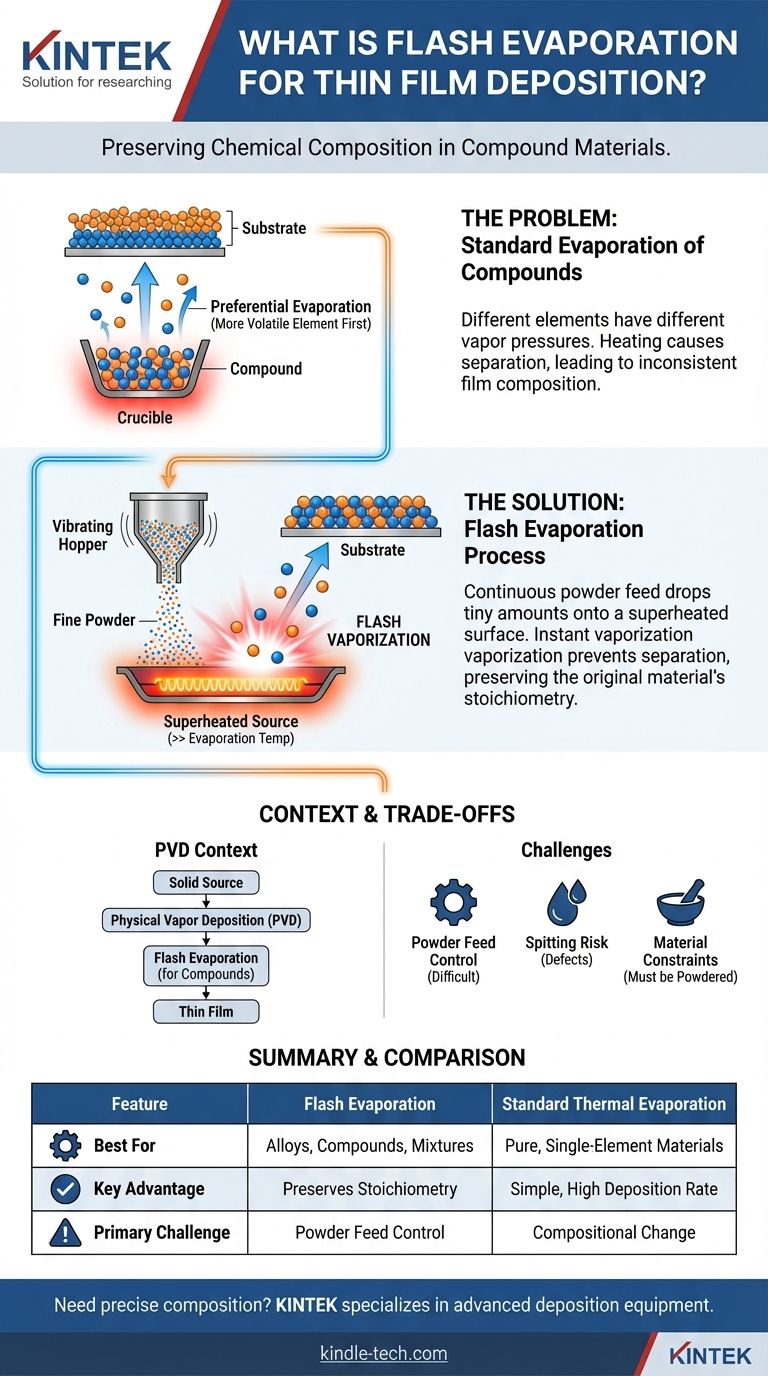

L'évaporation flash est une technique de dépôt thermique spécialisée utilisée pour créer des couches minces à partir de matériaux qui sont des alliages, des composés ou des mélanges. Elle fonctionne en déposant continuellement une fine poudre du matériau source sur une surface chauffée bien au-dessus de la température d'évaporation de tous ses éléments constitutifs. Ce "flash" de chaleur vaporise la poudre si rapidement qu'il empêche le matériau de se séparer, garantissant que la vapeur résultante — et le film final — a la même composition chimique que le matériau source original.

Le défi central de l'évaporation standard est que les différents éléments d'un composé ou d'un alliage se vaporisent à des vitesses différentes, altérant la composition du film final. L'évaporation flash résout ce problème en vaporisant de minuscules quantités uniformes de matériau presque instantanément, forçant tous les composants à passer ensemble en phase vapeur et à préserver la stœchiométrie du matériau original.

Le défi fondamental : l'évaporation des matériaux composés

Pour comprendre la valeur de l'évaporation flash, nous devons d'abord saisir le problème qu'elle a été conçue pour résoudre. Le processus est une réponse directe à un problème fondamental dans la physique de l'évaporation thermique standard.

Le problème des différentes pressions de vapeur

La plupart des matériaux ne sont pas des éléments purs. Ce sont des composés ou des alliages constitués de plusieurs éléments, chacun ayant son propre point d'ébullition et sa propre pression de vapeur.

Lorsque vous chauffez un matériau composé dans un évaporateur thermique standard, l'élément ayant la pression de vapeur la plus élevée (le point d'ébullition le plus bas) commence à s'évaporer en premier et à un rythme plus rapide.

Le résultat : une composition de film incohérente

Cette évaporation préférentielle conduit à un flux de vapeur initialement riche en l'élément le plus volatil. Au fur et à mesure que le processus se poursuit, le matériau source s'appauvrit en cet élément.

La conséquence est une couche mince dont la composition chimique est incohérente et ne correspond pas au matériau source original. La couche inférieure du film sera différente de la couche supérieure.

Comment l'évaporation flash résout le problème

L'évaporation flash est une solution ingénieuse qui contourne le problème des pressions de vapeur différentielles en modifiant la dynamique du processus de chauffage.

L'alimentation continue en poudre

Au lieu de placer un gros morceau de matériau dans un creuset pour le chauffer lentement, l'évaporation flash utilise un mécanisme pour vibrer et distribuer continuellement une poudre fine et constante du matériau source.

La source d'évaporation surchauffée

Cette poudre est déposée en petites quantités contrôlées sur un filament ou un "bateau" extrêmement chaud, maintenu à une température significativement plus élevée que le point d'évaporation de tout composant de la poudre.

Préservation de la stœchiométrie

Lorsqu'un minuscule grain de poudre frappe cette surface surchauffée, il est vaporisé presque instantanément — en un "flash". Ce processus est si rapide qu'il n'y a pas de temps pour que les éléments se séparent. La particule entière se vaporise d'un seul coup, préservant la composition originale du matériau, ou stœchiométrie, dans le nuage de vapeur et, finalement, dans la couche mince déposée.

Où l'évaporation flash s'inscrit dans le paysage du dépôt

Les méthodes de dépôt de couches minces sont largement catégorisées, et la compréhension de la place de l'évaporation flash fournit un contexte essentiel.

Une variante du dépôt physique en phase vapeur (PVD)

L'évaporation flash est un type de dépôt physique en phase vapeur (PVD). Comme d'autres méthodes PVD, elle implique de transformer physiquement un matériau solide en vapeur sous vide, qui se déplace ensuite et se condense sur un substrat pour former un film. Elle ne repose pas sur des réactions chimiques comme le dépôt chimique en phase vapeur (CVD).

Comparaison avec l'évaporation thermique standard

L'évaporation thermique standard et l'évaporation par faisceau d'électrons sont excellentes pour déposer des matériaux purs comme un métal unique. Cependant, comme noté, elles échouent lorsque la source est un composé. L'évaporation flash est la modification nécessaire pour traiter ces matériaux sources plus complexes.

Comprendre les compromis et les limitations

Bien qu'efficace, l'évaporation flash n'est pas sans défis. C'est une technique spécialisée choisie lorsque ses avantages uniques l'emportent sur ses complexités opérationnelles.

Contrôle et répétabilité

Obtenir une alimentation en poudre parfaitement constante et sans colmatage est mécaniquement difficile. Les variations du débit de poudre peuvent entraîner des fluctuations du taux de dépôt et de l'uniformité du film, rendant le contrôle du processus plus difficile qu'avec l'évaporation standard.

Potentiel de projection

Si les particules de poudre sont trop grosses ou si le débit est trop élevé, le matériau peut "projeter" de la source chaude au lieu de s'évaporer proprement. Cela peut entraîner des défauts et une morphologie de surface rugueuse dans le film final.

Contraintes de source et de matériau

La technique exige que le matériau source puisse être broyé avec succès en une poudre fine et fluide. De plus, la source surchauffée peut se dégrader avec le temps ou potentiellement réagir avec le matériau source, ce qui doit être pris en compte.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite une compréhension claire de votre matériau source et des propriétés souhaitées de votre film final.

- Si votre objectif principal est de déposer un film pur à un seul élément (par exemple, de l'or ou de l'aluminium) : L'évaporation thermique standard ou par faisceau d'électrons est beaucoup plus simple, contrôlable et fiable.

- Si votre objectif principal est de créer un film à partir d'un alliage spécifique ou d'un composé multi-éléments (par exemple, un semi-conducteur comme le tellurure de cadmium) : L'évaporation flash est un candidat puissant pour garantir que la composition chimique du film corresponde précisément au matériau source.

- Si votre objectif principal est de créer un film dense de haute pureté via des réactions chimiques de surface : Le dépôt chimique en phase vapeur (CVD) représente une catégorie de méthodes complètement différente, mieux adaptée à cet objectif.

En fin de compte, le choix de l'évaporation flash est motivé par le besoin fondamental de préserver l'intégrité chimique d'un matériau complexe lors de son passage de la source solide au film mince.

Tableau récapitulatif :

| Caractéristique | Évaporation Flash | Évaporation Thermique Standard |

|---|---|---|

| Idéal Pour | Alliages, Composés, Mélanges | Matériaux Purs, Mono-éléments |

| Avantage Clé | Préserve la Stœchiométrie du Matériau Source | Simple, Taux de Dépôt Élevé |

| Défi Principal | Contrôle de l'Alimentation en Poudre & Prévention des Projections | Changement de Composition dans les Composés |

| Processus | Vaporisation instantanée de poudre fine | Chauffage lent d'une source solide |

Besoin de déposer des couches minces avec une composition chimique précise ? KINTEK est spécialisé dans les équipements de laboratoire pour les techniques de dépôt avancées comme l'évaporation flash. Que vous travailliez avec des alliages semi-conducteurs ou des composés complexes, nos solutions garantissent que la stœchiométrie de votre film correspond parfaitement à votre matériau source. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire en matière de couches minces !

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quels sont les inconvénients de la méthode d'évaporation thermique ? Limitations clés en matière de pureté et de performance

- Comment évaporer le métal ? Maîtriser l'évaporation thermique et par faisceau d'électrons pour les couches minces

- Qu'est-ce que le dépôt sous vide de métaux ? Un guide sur les revêtements métalliques durables et de haute pureté

- Comment la température affecte-t-elle le taux d'évaporation ? Maîtrisez la science pour de meilleurs résultats en laboratoire

- Quel est le processus de dépôt de couches minces par évaporation thermique ? Un guide du PVD simple et économique

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quelles sont les sources d'évaporation thermique ? Un guide sur le chauffage résistif vs. le chauffage par faisceau d'électrons