"Revêtu de CVD" signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). Il s'agit d'un processus avancé où un film mince solide et haute performance est créé sur la surface d'un objet (le substrat) en introduisant des gaz spécifiques dans une chambre chauffée. Ces gaz réagissent et déposent le matériau atome par atome, "faisant croître" une nouvelle couche sur l'élément original.

Le terme "revêtu de CVD" signifie plus qu'un simple traitement de surface ; il décrit un matériau conçu au niveau moléculaire. C'est une méthode pour améliorer fondamentalement les propriétés d'un matériau – comme la dureté ou la pureté – en liant une nouvelle couche supérieure directement à sa surface.

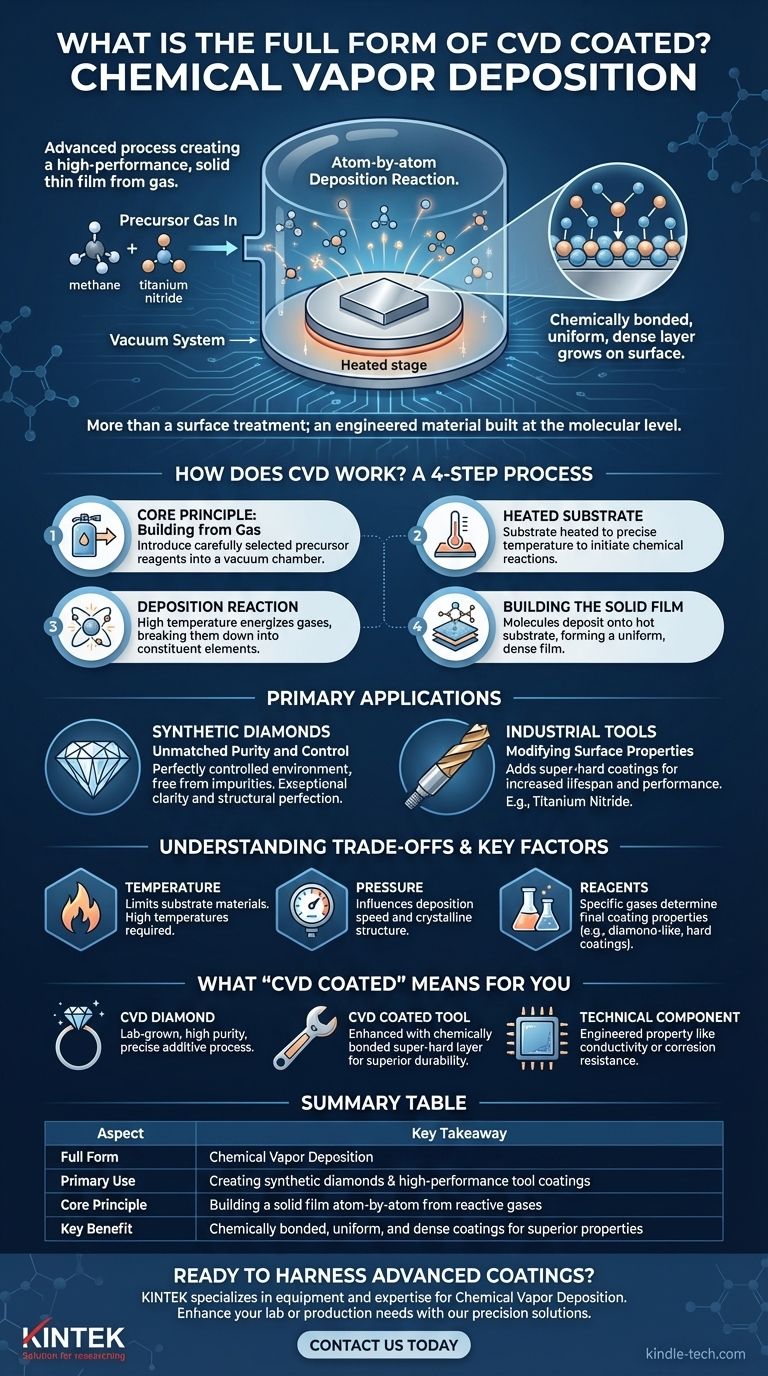

Comment fonctionne le Dépôt Chimique en Phase Vapeur (CVD) ?

Le processus CVD est une méthode de synthèse de matériaux hautement contrôlée. Il peut être décomposé en quelques étapes clés, qu'il soit utilisé pour créer un diamant synthétique ou un revêtement d'outil durable.

Le principe fondamental : Construire à partir de gaz

Le processus commence par l'introduction de gaz soigneusement sélectionnés, appelés réactifs précurseurs, dans une chambre à vide. Ces gaz contiennent les éléments spécifiques qui formeront le revêtement final.

Le substrat chauffé

À l'intérieur de la chambre se trouve l'objet à revêtir, appelé le substrat. Ce substrat est chauffé à une température précise, ce qui est essentiel pour initier les réactions chimiques nécessaires.

La réaction de dépôt

La température élevée à la surface du substrat énergise les gaz précurseurs, les faisant réagir ou se décomposer. Cette réaction chimique décompose les gaz en leurs éléments constitutifs.

Construction du film solide

Lorsque les gaz se décomposent, le matériau solide souhaité est déposé sur le substrat chaud. Cela se produit molécule par molécule, construisant un film mince très uniforme, dense et solide qui est chimiquement lié à la surface. Pour les diamants synthétiques, un gaz contenant du carbone dépose des atomes de carbone purs sur une minuscule "graine" de diamant.

L'application principale : Création de diamants synthétiques

Bien que le CVD ait de nombreuses utilisations industrielles, son application la plus connue est la création de diamants cultivés en laboratoire. Le processus permet un contrôle exceptionnel sur le produit final.

Pureté et contrôle inégalés

La chambre à vide offre un environnement parfaitement contrôlé, exempt des impuretés trouvées dans les processus géologiques naturels. En gérant les gaz, la température et la pression, les producteurs peuvent "cultiver" des diamants d'une clarté et d'une perfection structurelle exceptionnelles.

Modification des propriétés de surface

Dans d'autres industries, le CVD n'est pas utilisé pour créer un objet entier, mais pour ajouter une propriété de surface cruciale. Par exemple, un revêtement super-dur peut être appliqué sur un outil de coupe, augmentant considérablement sa durée de vie et ses performances sans modifier le matériau de base de l'outil.

Comprendre les compromis et les facteurs clés

La qualité et le succès d'un revêtement CVD ne sont pas automatiques. Le processus est un équilibre délicat de paramètres scientifiques qui dictent le résultat.

L'importance de la température

Le substrat doit être capable de supporter les températures élevées requises pour la réaction, qui peuvent varier de modérées à très élevées. Cela limite les types de matériaux qui peuvent être efficacement revêtus à l'aide du CVD.

Le rôle de la pression

Outre la température, la pression à l'intérieur de la chambre est méticuleusement contrôlée. Cela influence la vitesse de dépôt et la structure cristalline finale du revêtement.

Le choix des réactifs

Les gaz spécifiques utilisés déterminent tout. L'utilisation d'un gaz riche en carbone comme le méthane crée un film de diamant ou de carbone de type diamant. L'utilisation d'autres gaz, tels que le nitrure de titane, produit des revêtements connus pour leur dureté extrême et leur résistance à l'usure sur les outils industriels.

Ce que "revêtu de CVD" signifie pour votre objectif

En fin de compte, la signification d'un revêtement CVD dépend du contexte. Votre conclusion doit être adaptée à l'application spécifique que vous rencontrez.

- Si votre objectif principal est un diamant CVD : Il s'agit d'un diamant cultivé en laboratoire créé par un processus précis et additif, connu pour produire une pureté et une qualité élevées.

- Si votre objectif principal est un outil revêtu de CVD : Cela signifie qu'un matériau de base a été amélioré avec une couche chimiquement liée d'un matériau super-dur pour une durabilité et des performances supérieures.

- Si votre objectif principal est un composant technique (par exemple, en électronique) : Le revêtement CVD confère une propriété spécifique et conçue, telle que la conductivité électrique ou la résistance à la corrosion, que le matériau sous-jacent ne possède pas.

Comprendre le CVD, c'est le reconnaître comme une marque d'ingénierie des matériaux avancés, où une surface est fondamentalement transformée pour un objectif spécifique et de haute performance.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Forme complète | Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition) |

| Utilisation principale | Création de diamants synthétiques et de revêtements d'outils haute performance |

| Principe fondamental | Construction d'un film solide atome par atome à partir de gaz réactifs |

| Avantage clé | Revêtements chimiquement liés, uniformes et denses pour des propriétés supérieures |

Prêt à exploiter la puissance des revêtements avancés pour vos besoins de laboratoire ou de production ?

KINTEK est spécialisé dans la fourniture d'équipements et d'expertise pour les processus de pointe tels que le Dépôt Chimique en Phase Vapeur. Que vous développiez de nouveaux matériaux, amélioriez la durabilité des outils ou ayez besoin de composants de haute pureté, nos équipements de laboratoire et consommables sont conçus pour la précision et la performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter les avantages de la technologie CVD à votre application spécifique.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les méthodes d'application de couches minces ? Un guide sur le dépôt chimique et physique

- Quelle est la fonction principale d'un réacteur MOCVD horizontal ? Croissance monocristalline précise de InGaN

- Les méthodes de dépôt de couches minces sont-elles importantes ? PVD vs. CVD expliqués pour votre application

- Quels sont les avantages du dépôt en phase vapeur ? Obtenir des films minces uniformes et de haute pureté

- Quelle est la différence entre le dépôt chimique en phase vapeur et le dépôt physique en phase vapeur ? Un guide pour choisir le bon procédé de revêtement en couche mince

- Qu'est-ce qu'une machine de dépôt ? Votre guide des systèmes de revêtement mince de précision

- Quel est le processus CVD du silicium ? Un guide sur le dépôt de films de silicium de haute pureté