L'acronyme CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). Dans le contexte du graphène, il fait référence à une méthode de synthèse dominante pour créer des feuilles de haute qualité et de grande surface de ce matériau. Le processus implique la croissance d'une seule couche atomique d'atomes de carbone sur un substrat catalyseur, généralement à partir d'un gaz contenant du carbone comme le méthane.

Le CVD est la technologie fondamentale qui rend possible la production à grande échelle de graphène de haute pureté. Il comble le fossé entre les découvertes à l'échelle du laboratoire et les applications industrielles du monde réel en permettant la croissance de films de graphène continus et uniformes.

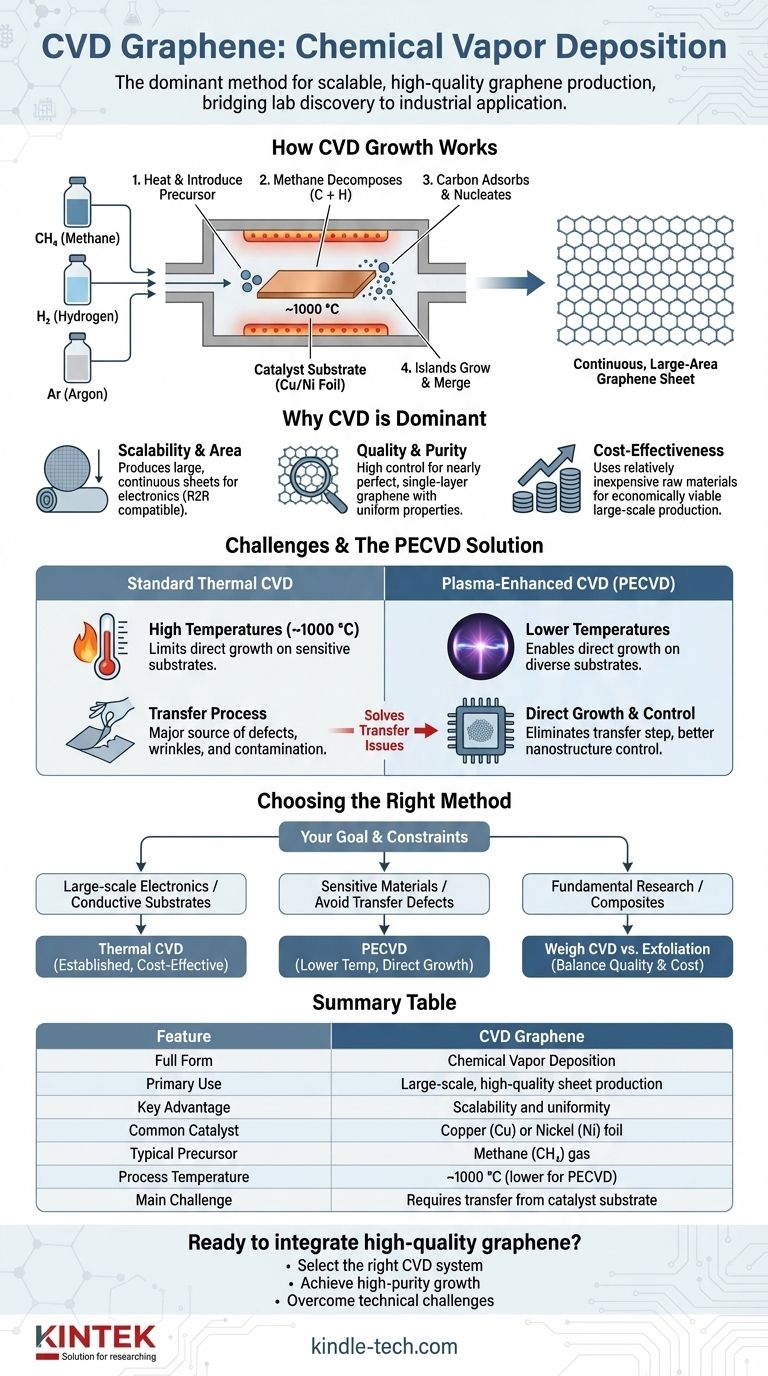

Comment fonctionne la croissance du graphène par CVD

Pour comprendre pourquoi le CVD est si important, vous devez d'abord comprendre la mécanique du processus. C'est une technique précise en plusieurs étapes réalisée à l'intérieur d'une chambre à vide contrôlée.

Les ingrédients fondamentaux

La synthèse nécessite quelques composants clés pour réussir :

- Un substrat catalyseur : C'est la surface sur laquelle le graphène va croître. Les feuilles de cuivre (Cu) ou de nickel (Ni) sont les catalyseurs les plus courants.

- Un précurseur de carbone : C'est la source des atomes de carbone. Le méthane (CH₄) est un précurseur gazeux largement utilisé, bien que des sources de carbone solides et liquides puissent également être utilisées.

- Un environnement contrôlé : Le processus nécessite des températures très élevées, il est donc mené dans un four avec des gaz porteurs spécifiques, comme l'hydrogène (H₂) et l'argon (Ar), pour gérer l'atmosphère.

Le processus à haute température

La croissance de la couche de graphène suit une séquence claire d'événements :

- Une feuille de cuivre est chauffée à une température élevée, généralement autour de 1000 °C.

- Le gaz méthane est introduit dans la chambre. À cette chaleur extrême, les molécules de méthane se décomposent, se séparent et libèrent leurs atomes de carbone.

- Ces atomes de carbone libres s'adsorbent (se déposent) sur la surface chaude du catalyseur en cuivre.

- Les atomes diffusent à travers la surface et commencent à nucléer, formant de petits îlots cristallins distincts de graphène.

- Au fur et à mesure que le processus se poursuit, ces îlots grandissent et finissent par fusionner, formant une feuille continue d'épaisseur monocouche de graphène qui recouvre toute la surface du catalyseur.

Pourquoi le CVD est la méthode dominante

Le CVD n'est pas le seul moyen de fabriquer du graphène, mais il est devenu l'approche la plus prometteuse pour les applications commerciales et électroniques pour plusieurs raisons clés.

Évolutivité et surface

Contrairement aux méthodes qui produisent de petits flocons, le CVD peut générer des feuilles continues et de grande taille de graphène. Ceci est essentiel pour les applications en électronique, où une couverture uniforme sur une plaquette ou un écran est requise. C'est la seule méthode qui semble prometteuse pour un processus de production continu, de rouleau à rouleau (R2R).

Qualité et pureté

Le processus CVD offre un haut degré de contrôle, permettant la croissance de graphène monocouche presque parfait. L'environnement contrôlé et le mécanisme de croissance piloté par catalyseur donnent un produit final de haute pureté et d'intégrité structurelle, ce qui est essentiel pour ses propriétés électroniques uniques.

Rentabilité

Bien que l'équipement puisse être coûteux, les matières premières (comme le méthane et le cuivre) sont relativement peu coûteuses. Cela fait du CVD une voie plus viable économiquement pour la production de graphène à grande échelle par rapport à d'autres stratégies de synthèse plus complexes.

Comprendre les compromis et les variations

Malgré ses avantages, le processus CVD standard présente des défis inhérents qui ont stimulé le développement d'approches alternatives.

Le défi des hautes températures

L'exigence de températures autour de 1000 °C signifie que le graphène ne peut pas être cultivé directement sur la plupart des matériaux fonctionnels, tels que les plaquettes de silicium ou les polymères flexibles, qui ne peuvent pas supporter cette chaleur. Cela crée un obstacle d'intégration important.

Le problème du transfert

Étant donné que le graphène est cultivé sur un catalyseur métallique, il doit être transféré sur son substrat cible final. Ce processus délicat de levage et de déplacement du film d'une épaisseur d'un atome est une source majeure de défauts, de plis, de déchirures et de contamination, ce qui peut dégrader les performances du graphène.

Une alternative avancée : PECVD

Pour résoudre ces problèmes, le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) a été développé. En utilisant un plasma pour décomposer le gaz précurseur, le PECVD offre plusieurs avantages :

- Températures plus basses : Il peut fonctionner à des températures beaucoup plus basses, permettant une croissance directe sur une plus large gamme de substrats.

- Meilleur contrôle : Le plasma offre un meilleur contrôle sur la nanostructure du graphène.

- Pas d'étape de transfert : En cultivant le graphène directement sur un substrat diélectrique (isolant), le PECVD peut éliminer complètement le processus de transfert dommageable, préservant ainsi la qualité du matériau.

Comment appliquer cela à votre projet

Votre choix de méthode de synthèse du graphène dépend entièrement de votre objectif final et de vos contraintes techniques.

- Si votre objectif principal est la production à grande échelle pour l'électronique : Le CVD thermique standard est la méthode établie et rentable pour créer du graphène monocouche de haute qualité sur des substrats conducteurs.

- Si votre objectif principal est l'intégration du graphène sur des matériaux sensibles ou l'évitement des défauts liés au transfert : Le CVD assisté par plasma (PECVD) est le choix supérieur en raison de ses températures de processus plus basses et de sa capacité à croître sur des substrats diélectriques.

- Si votre objectif principal est la recherche fondamentale ou la création de composites : Vous devez évaluer la haute qualité et l'évolutivité du CVD par rapport à la complexité et au coût de l'équipement, car d'autres méthodes comme l'exfoliation pourraient être suffisantes.

En fin de compte, comprendre le processus CVD est fondamental pour apprécier comment le graphène passe d'une merveille théorique à un matériau industriel transformateur.

Tableau récapitulatif :

| Caractéristique | Graphène CVD |

|---|---|

| Signification complète | Dépôt Chimique en Phase Vapeur |

| Utilisation principale | Production de feuilles à grande échelle et de haute qualité |

| Avantage clé | Évolutivité et uniformité |

| Catalyseur courant | Feuille de cuivre (Cu) ou de nickel (Ni) |

| Précurseur typique | Gaz méthane (CH₄) |

| Température du processus | ~1000 °C (plus basse pour PECVD) |

| Défi principal | Nécessite un transfert depuis le substrat catalyseur |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de votre produit ?

Le choix entre le CVD thermique et le CVD assisté par plasma (PECVD) est essentiel pour la réussite de votre projet, influençant l'évolutivité, l'intégration et la qualité finale du matériau. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et du support expert nécessaires à une synthèse précise du graphène.

Nous vous aidons à :

- Sélectionner le bon système CVD pour votre application spécifique (électronique, capteurs, composites).

- Atteindre une croissance de graphène uniforme et de haute pureté.

- Surmonter les défis techniques tels que le transfert de substrat et l'optimisation des processus.

Discutons de vos objectifs de synthèse du graphène. Contactez nos experts dès aujourd'hui pour explorer la solution idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté