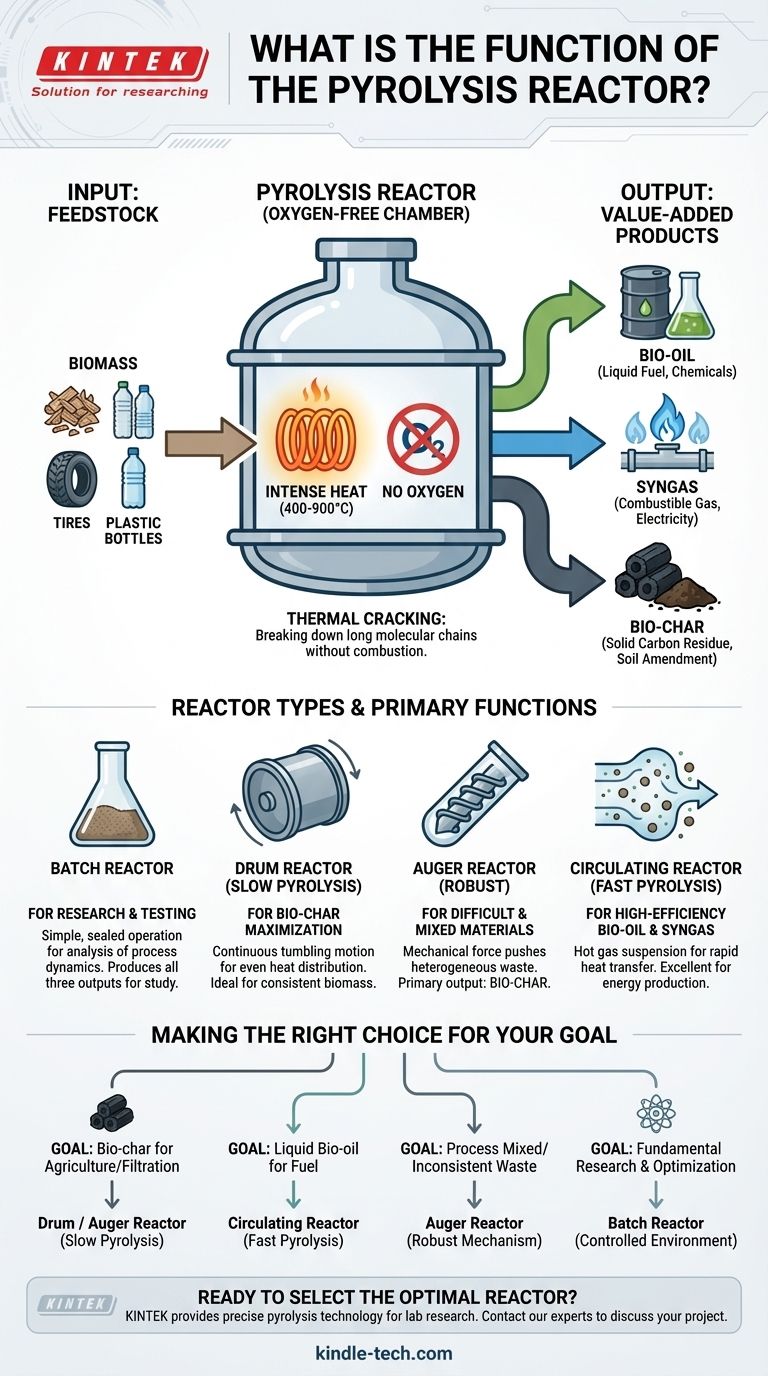

À la base, un réacteur de pyrolyse est une chambre scellée spécialisée conçue pour décomposer thermiquement la matière organique en l'absence quasi-totale d'oxygène. Au lieu de brûler les déchets, le réacteur applique une chaleur intense (généralement 400-900°C) pour décomposer les grandes molécules complexes en composants plus petits et plus précieux : un combustible liquide (bio-huile), un gaz combustible (syngaz) et un résidu solide riche en carbone (biochar).

La fonction fondamentale d'un réacteur de pyrolyse n'est pas de détruire les déchets, mais de les transformer chimiquement. Il agit comme une raffinerie contrôlée, utilisant la chaleur et la pression – sans combustion – pour convertir des matériaux de faible valeur comme la biomasse, les plastiques ou les pneus en produits énergétiques et matières premières chimiques précieux.

Le principe fondamental : le craquage thermique sans oxygène

L'ensemble de la fonction d'un réacteur de pyrolyse repose sur une condition essentielle : l'absence d'oxygène. Empêcher l'oxygène de pénétrer dans la chambre garantit que le matériau ne brûle pas. Au lieu de cela, un processus chimique différent prend le relais.

Ce qui se passe à l'intérieur du réacteur

La chaleur intense fait vibrer violemment les longues chaînes moléculaires au sein de la matière première et les brise, un processus connu sous le nom de craquage thermique. Ceci est similaire à la technologie utilisée dans le raffinage du pétrole, mais est appliqué à différents matériaux.

Le résultat de ce processus est toujours un mélange de trois produits primaires. La conception spécifique du réacteur détermine le rapport de ces produits.

Les trois produits primaires

- Bio-huile (huile de pyrolyse) : Un combustible liquide qui peut être raffiné pour être utilisé dans les moteurs, les chaudières, ou transformé en produits chimiques de plus grande valeur.

- Syngaz (gaz de synthèse) : Un mélange de gaz combustibles, principalement du monoxyde de carbone et de l'hydrogène. Il peut être utilisé pour générer de la chaleur et de l'électricité, souvent pour alimenter l'usine de pyrolyse elle-même.

- Biochar : Un matériau solide stable, riche en carbone. Il peut être utilisé comme amendement du sol pour améliorer la fertilité, comme milieu de filtration ou comme combustible solide.

Comment les différents réacteurs atteignent cet objectif

Bien que le principe de base soit le même, différentes conceptions de réacteurs existent pour optimiser les matières premières spécifiques et les produits souhaités. La principale différence réside dans la manière dont ils transfèrent la chaleur et déplacent le matériau à travers le système.

Réacteurs discontinus : pour la recherche et les essais

Un réacteur discontinu est le type le plus simple. Une quantité fixe de matériau est chargée, la chambre est scellée et le processus se déroule du début à la fin.

En raison de cette opération simple et contrôlée, ils sont le plus souvent utilisés en laboratoire pour étudier la stabilité énergétique et la dynamique de réaction du processus de pyrolyse.

Réacteurs à tambour : pour la pyrolyse lente et le biochar

Aussi connu sous le nom de réacteur à tambour rotatif, cette conception utilise un grand tambour cylindrique qui tourne en continu. Ce mouvement de culbutage assure une distribution uniforme de la chaleur dans tout le matériau.

Cette conception est bien adaptée à la pyrolyse lente, un processus qui maximise la production de biochar.

Réacteurs à vis sans fin : pour les matériaux difficiles et mélangés

Un réacteur à vis sans fin utilise une grande vis motorisée pour pousser la matière première à travers la chambre chauffée. Le transfert de chaleur repose sur la force mécanique et la pression plutôt que sur la dynamique des fluides.

Ce mécanisme robuste le rend exceptionnellement efficace pour manipuler des matériaux hétérogènes ou difficiles à traiter. Son produit principal est généralement le biochar, ce qui le rend moins idéal pour la production de bio-huile.

Réacteurs à circulation : pour une production d'énergie à haute efficacité

Un réacteur à circulation ou à lit fluidisé utilise un flux de gaz chaud pour suspendre et chauffer les particules de matière première, les faisant se comporter comme un fluide. Cette méthode assure un excellent transfert de chaleur et est très efficace.

Cette technologie est largement utilisée dans les applications de production d'énergie renouvelable et d'électricité à grande échelle où l'objectif principal est de maximiser le rendement en syngaz ou en bio-huile.

Comprendre les compromis

Aucune conception de réacteur n'est universellement supérieure. Le choix du réacteur est une décision stratégique basée sur la matière première prévue et le produit primaire souhaité.

Vitesse vs. rendement du produit

Le taux de chauffage a un impact direct sur les produits finaux. Les processus de pyrolyse lente, courants dans les réacteurs à tambour et à vis sans fin, favorisent la production de biochar stable. En revanche, la pyrolyse rapide, souvent réalisée dans les réacteurs à circulation, maximise le rendement en bio-huile liquide et en syngaz.

Flexibilité de la matière première vs. rendement

Un réacteur à vis sans fin offre une flexibilité supérieure, capable de traiter des matériaux incohérents ou volumineux qui bloqueraient d'autres systèmes. L'inconvénient est qu'il est principalement un producteur de biochar. Un réacteur à circulation est très efficace mais peut nécessiter une matière première plus uniforme et préparée pour fonctionner correctement.

Échelle et objectif

Les réacteurs discontinus sont destinés à l'analyse, pas à la production. Les réacteurs continus comme les types à tambour, à vis sans fin et à circulation sont conçus pour une production à l'échelle commerciale, chacun étant optimisé pour un objectif opérationnel différent.

Faire le bon choix pour votre objectif

La fonction d'un réacteur de pyrolyse spécifique est définie par le résultat qu'il est conçu pour produire.

- Si votre objectif principal est de créer du biochar pour l'agriculture ou la filtration : Un réacteur à tambour ou à vis sans fin à pyrolyse lente est le choix le plus direct et le plus efficace.

- Si votre objectif principal est de générer du bio-huile liquide comme carburant : Un processus de pyrolyse rapide, impliquant probablement un réacteur à circulation ou à lit fluidisé, est nécessaire.

- Si votre objectif principal est de traiter des déchets solides incohérents et mélangés : La conception mécanique robuste d'un réacteur à vis sans fin offre les performances les plus fiables.

- Si votre objectif principal est la recherche fondamentale et l'optimisation des processus : Un réacteur discontinu offre l'environnement contrôlé et observable requis pour une analyse détaillée.

En fin de compte, le réacteur est le cœur du système de pyrolyse, et la sélection de la bonne conception est la première étape cruciale pour transformer avec succès les déchets en une ressource précieuse.

Tableau récapitulatif :

| Type de réacteur | Fonction principale | Matière première idéale | Produit(s) principal(aux) |

|---|---|---|---|

| Réacteur discontinu | Recherche et essais | Petits échantillons uniformes | Les trois produits (pour analyse) |

| Réacteur à tambour | Pyrolyse lente | Biomasse, matériaux cohérents | Biochar |

| Réacteur à vis sans fin | Traitement des matériaux difficiles | Déchets mélangés, volumineux ou incohérents | Biochar |

| Réacteur à circulation | Pyrolyse rapide | Matériaux uniformes et préparés | Bio-huile et Syngaz |

Prêt à choisir le bon réacteur de pyrolyse pour le projet de valorisation des déchets de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant la technologie de pyrolyse précise dont vous avez besoin pour transformer la biomasse, les plastiques et d'autres matériaux en produits énergétiques et matières premières chimiques précieux. Nos experts vous aideront à choisir la conception de réacteur optimale – que ce soit pour la production de biochar, de bio-huile ou de syngaz – garantissant efficacité et fiabilité pour les besoins uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer vos efforts de recherche et développement !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quelle est l'efficacité énergétique d'un four rotatif ? Atteindre plus de 95 % d'efficacité thermique

- Quel est le rôle d'un four rotatif dans le recyclage des superalliages à base de nickel ? Libérer la récupération des métaux critiques

- Quel est un exemple de réaction de pyrolyse ? Découvrez le processus de transformation du bois en charbon de bois

- Quel gaz est émis par la pyrolyse ? Comprendre la composition variable du gaz de synthèse

- Quelle est la matière première pour la pyrolyse lente ? Choisir la bonne biomasse pour un biochar de haute qualité

- Quels sont les facteurs affectant la production de biochar ? Variables clés pour concevoir le biochar adapté à votre application

- Quelle est la température de calcination ? La clé d'une décomposition thermique précise

- L'hydrogène issu de la gazéification de la biomasse est-il vert ? La vérité sur son potentiel durable