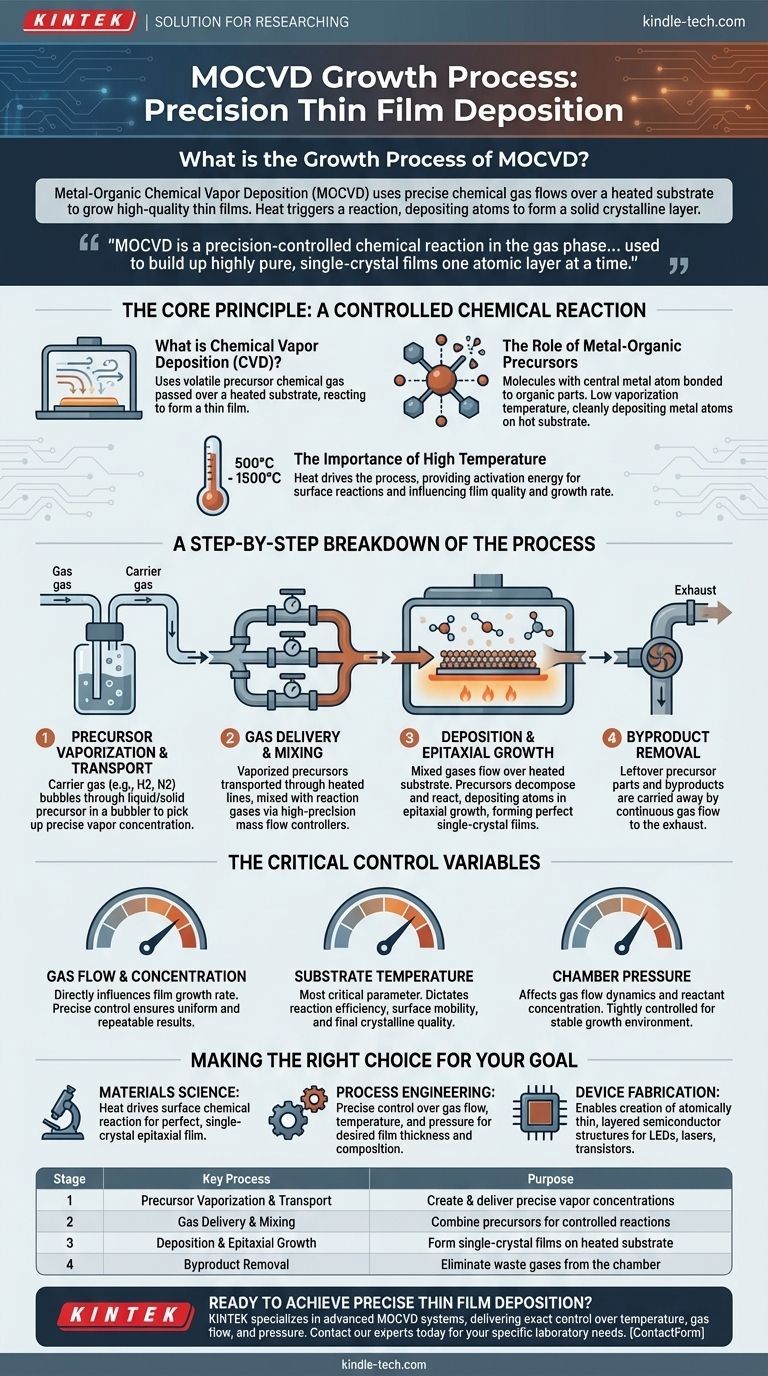

En substance, le processus de dépôt chimique en phase vapeur de composés organométalliques (MOCVD) permet de faire croître des films minces de haute qualité en faisant circuler des gaz chimiques spécifiques sur une surface chauffée, appelée substrat. La chaleur déclenche une réaction chimique, provoquant le dépôt d'atomes du gaz sur la surface et la formation d'une nouvelle couche cristalline solide. Ce processus se décompose en quatre étapes clés : la vaporisation et le transport des précurseurs, l'apport et le mélange des gaz, le dépôt chimique sur le substrat, et l'élimination des sous-produits.

Le MOCVD est fondamentalement une réaction chimique en phase gazeuse contrôlée avec précision. Il utilise la chaleur pour "craquer" les molécules de précurseurs organométalliques sur un substrat, permettant aux ingénieurs de construire des films monocristallins de haute pureté, couche atomique par couche atomique, ce qui est la base de la fabrication de nombreux dispositifs électroniques et optoélectroniques modernes.

Le principe fondamental : Une réaction chimique contrôlée

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le MOCVD est un type spécifique d'un processus industriel plus large appelé dépôt chimique en phase vapeur (CVD). L'idée fondamentale derrière tout processus CVD est d'utiliser un produit chimique précurseur volatil, ou gazeux, qui contient les atomes que vous souhaitez déposer.

Ce gaz est passé sur un substrat chauffé, et l'énergie thermique provoque la décomposition ou la réaction du précurseur, laissant derrière lui un film mince du matériau désiré sur la surface.

Le rôle des précurseurs organométalliques

Le "MO" dans MOCVD signifie organométallique. Ce sont des molécules spécialement conçues qui contiennent un atome métallique central (comme le gallium, l'aluminium ou l'indium) lié à des molécules organiques.

L'avantage clé de ces précurseurs est qu'ils peuvent être transformés en vapeur à des températures relativement basses. Lorsqu'ils atteignent le substrat chaud, les liaisons se rompent, déposant proprement l'atome métallique tandis que les parties organiques sont emportées sous forme de sous-produits gazeux.

L'importance des hautes températures

La chaleur est le moteur du processus MOCVD. Le substrat est généralement chauffé à des températures comprises entre 500 et 1500 degrés Celsius.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour que les réactions chimiques se produisent directement à la surface du substrat. La température spécifique est une variable critique qui influence la qualité du film, la structure cristalline et le taux de croissance.

Une explication étape par étape du processus

Étape 1 : Vaporisation et transport des précurseurs

Le processus commence avec les sources organométalliques, qui sont souvent des liquides ou des solides. Pour les transporter, un gaz porteur (comme l'hydrogène ou l'azote) est barboté à travers le précurseur liquide dans un dispositif appelé barboteur.

Cela permet de recueillir une concentration précise et reproductible de la vapeur du précurseur, qui est ensuite transportée du barboteur vers la chambre de réaction. Le contrôle de cette concentration est la première étape du contrôle du film final.

Étape 2 : Apport et mélange des gaz

Les précurseurs organométalliques vaporisés sont transportés par des conduites à température contrôlée. Avant d'entrer dans la chambre principale, ils sont mélangés avec d'autres gaz de réaction nécessaires.

Ces gaz sont tous contrôlés par des régulateurs de débit massique de haute précision pour garantir que le mélange chimique exact requis pour le matériau spécifique en cours de croissance entre dans le réacteur.

Étape 3 : Dépôt et croissance épitaxiale

Les gaz précisément mélangés s'écoulent sur le substrat chauffé à l'intérieur de la chambre de réaction. La température élevée provoque la décomposition et la réaction des précurseurs à la surface, déposant une fine couche d'atomes.

Ce processus aboutit généralement à une croissance épitaxiale, ce qui signifie que les atomes déposés s'alignent avec la structure cristalline sous-jacente du substrat. Cela crée un film monocristallin parfait, essentiel pour les dispositifs de haute performance.

Étape 4 : Élimination des sous-produits

Au fur et à mesure que les atomes désirés se déposent à la surface, les parties restantes des molécules de précurseurs (ligands) et d'autres sous-produits de réaction sont formées.

Ces déchets, ainsi que tout gaz précurseur non réagi, sont simplement emportés par le flux gazeux continu et éliminés par le système d'échappement de la chambre.

Les variables de contrôle critiques

Débit de gaz et concentration

Le débit auquel les gaz précurseurs sont acheminés vers la chambre influence directement le taux de croissance du film. Un contrôle précis et stable du débit de gaz est nécessaire pour des résultats uniformes et reproductibles.

Température du substrat

La température est sans doute le paramètre le plus critique. Elle dicte l'efficacité de la réaction, la mobilité de surface des atomes et la qualité cristalline finale du film. Une température trop basse entraîne un film de mauvaise qualité, tandis qu'une température trop élevée peut provoquer des réactions secondaires indésirables.

Pression de la chambre

La pression à l'intérieur de la chambre de réaction affecte la dynamique du flux gazeux et la concentration des réactifs à la surface du substrat. C'est une autre variable clé qui doit être étroitement contrôlée pour assurer un environnement de croissance stable et prévisible.

Faire le bon choix pour votre objectif

Comprendre le processus MOCVD, c'est voir comment la chimie et l'ingénierie travaillent ensemble pour créer des matériaux avancés.

- Si votre objectif principal est la science des matériaux : Le point clé est de comprendre comment l'énergie thermique entraîne une réaction chimique de surface pour créer un film épitaxial monocristallin parfait.

- Si votre objectif principal est l'ingénierie des processus : Le point clé est que le MOCVD est un système exigeant un contrôle précis et reproductible du débit de gaz, de la température et de la pression pour obtenir l'épaisseur et la composition de film souhaitées.

- Si votre objectif principal est la fabrication de dispositifs : Le point clé est que ce processus permet la création de structures semi-conductrices atomiquement minces et stratifiées qui constituent la base des LED, des lasers et des transistors de puissance.

En fin de compte, le MOCVD est une technique puissante pour construire des matériaux atome par atome, permettant la technologie qui définit notre monde moderne.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1 | Vaporisation et transport des précurseurs | Créer et fournir des concentrations de vapeur précises |

| 2 | Apport et mélange des gaz | Combiner les précurseurs pour des réactions contrôlées |

| 3 | Dépôt et croissance épitaxiale | Former des films monocristallins sur un substrat chauffé |

| 4 | Élimination des sous-produits | Éliminer les gaz résiduels de la chambre |

Prêt à réaliser un dépôt de couches minces précis dans votre laboratoire ? KINTEK est spécialisé dans les systèmes MOCVD avancés et les équipements de laboratoire, offrant le contrôle exact de la température, du débit de gaz et de la pression que votre recherche ou production de semi-conducteurs exige. Nos solutions vous permettent de faire croître des couches épitaxiales de haute qualité pour les dispositifs optoélectroniques de nouvelle génération. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la différence entre l'épitaxie et l'ALD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la température du procédé CVD ? Obtenez des films minces parfaits grâce à un contrôle thermique précis

- Existe-t-il un moyen de produire du graphène en masse ? Débloquez la production à l'échelle industrielle avec la technologie CVD

- Quel est le mécanisme du dépôt CVD ? Un guide sur la croissance de films contrôlée par la surface

- Qu'est-ce que la technique CVD en nanotechnologie ? Maîtrisez le contrôle au niveau atomique pour des films minces supérieurs

- Quelle est l'épaisseur du dépôt chimique en phase vapeur ? Obtenez un contrôle précis du film, des angströms aux micromètres

- Quelle est la différence entre MOCVD et CVD ? Choisir la bonne méthode de dépôt de couches minces

- Quelles sont les fonctions clés de la cornue de réaction sous vide ou sous atmosphère à haute température ? Maximiser le succès du revêtement CVD