Sous sa forme moderne, le dépôt chimique en phase vapeur (CVD) est une technique de fabrication sophistiquée utilisée pour produire des matériaux solides haute performance, généralement sous forme de films minces. Le processus implique de placer un substrat dans une chambre de réaction et d'introduire des gaz précurseurs spécifiques, qui se décomposent ou réagissent ensuite sur la surface chauffée du substrat pour créer le revêtement souhaité. Cette méthode est fondamentale pour des industries telles que la fabrication de semi-conducteurs et la science des matériaux.

Le principe fondamental du CVD est de transformer des molécules gazeuses en une couche solide sur une surface par le biais de réactions chimiques contrôlées. La maîtrise réussie de ce processus dépend entièrement d'un contrôle précis de variables telles que la température, la pression et la composition des gaz.

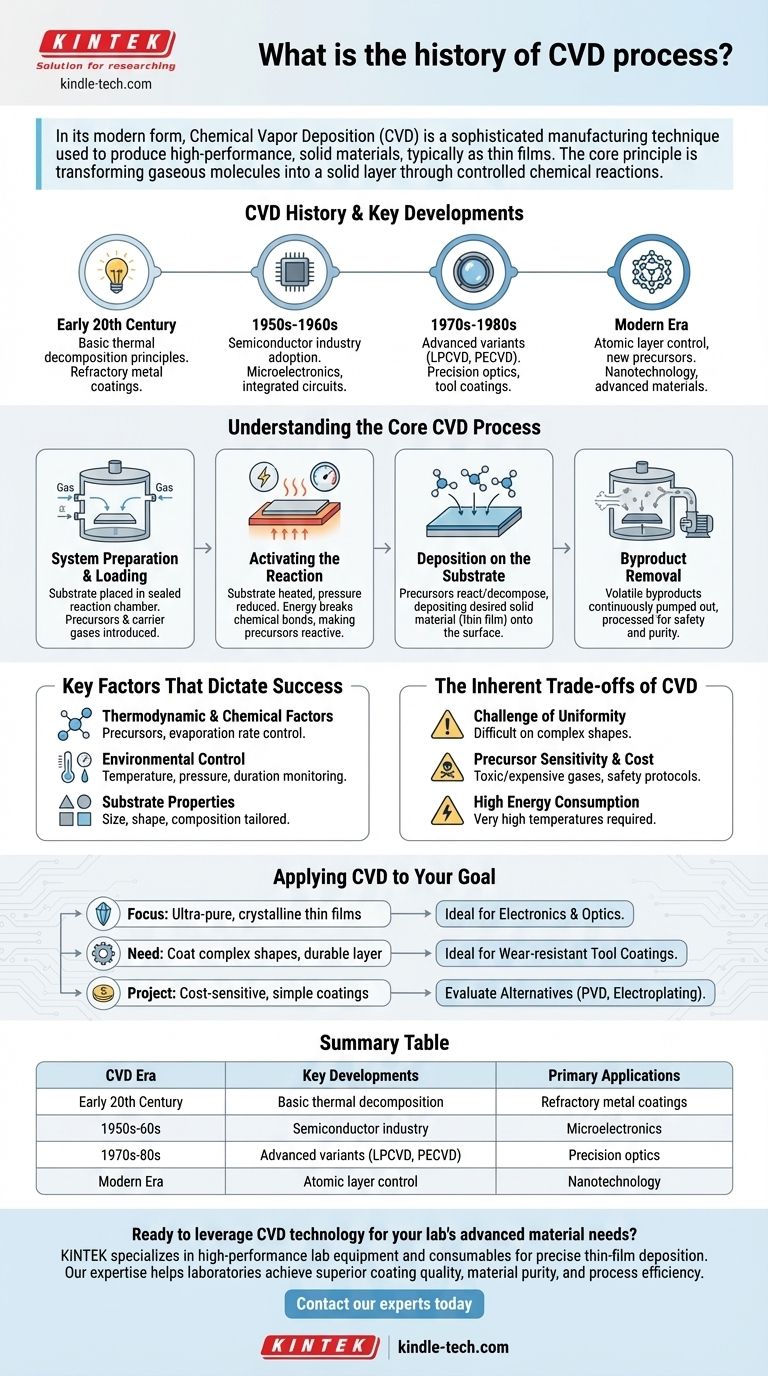

Comprendre le processus CVD de base

Le dépôt chimique en phase vapeur n'est pas une action unique, mais une séquence d'étapes soigneusement gérées. L'objectif est de construire une nouvelle couche de matériau atome par atome ou molécule par molécule, ce qui donne un film très pur et structuré.

Étape 1 : Préparation et chargement du système

La base de toute opération CVD réussie est la préparation de l'environnement de réaction. Un substrat, qui est le matériau à revêtir, est placé à l'intérieur d'une chambre de réaction scellée. Un mélange de précurseurs volatils (les gaz contenant les atomes que vous souhaitez déposer) et de gaz porteurs inertes est ensuite introduit.

Étape 2 : Activation de la réaction

Pour initier le processus chimique, de l'énergie est introduite dans le système. Le substrat est chauffé à une température spécifique et la pression de la chambre est réduite. Cette combinaison fournit l'énergie nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs, les rendant réactifs.

Étape 3 : Dépôt sur le substrat

Une fois activés, les gaz précurseurs se décomposent ou réagissent près du substrat chaud. Cette réaction chimique entraîne le dépôt du matériau solide souhaité sur la surface du substrat, formant un revêtement mince. La structure et les propriétés de ce film sont déterminées par les conditions de réaction.

Étape 4 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits volatils qui ne sont plus nécessaires. Ces déchets gazeux sont continuellement pompés hors de la chambre. Ils sont ensuite traités pour prévenir la pollution environnementale et assurer la pureté du processus de dépôt.

Facteurs clés qui déterminent le succès

La qualité finale d'un film CVD n'est pas accidentelle ; elle est le résultat direct de la gestion de plusieurs paramètres critiques du processus. Une petite déviation dans un seul facteur peut modifier radicalement le résultat.

Facteurs thermodynamiques et chimiques

Les précurseurs spécifiques utilisés et la thermodynamique du matériau souhaité sont fondamentaux. Le taux d'évaporation des précurseurs doit être étroitement contrôlé pour obtenir une épaisseur ou une composition de film spécifique.

Contrôle environnemental

Des variables telles que la température, la pression et la durée du dépôt doivent être surveillées et maintenues avec soin. Ces facteurs influencent directement les vitesses de réaction et la structure finale du film déposé.

Propriétés du substrat

La taille, la forme et la composition du substrat lui-même jouent également un rôle crucial. Le processus doit être adapté à l'objet spécifique en cours de revêtement pour assurer un dépôt uniforme et adhérent.

Les compromis inhérents au CVD

Bien que puissant, le processus CVD présente des défis importants qui nécessitent une gestion attentive. Comprendre ces complexités est essentiel pour son application réussie.

Le défi de l'uniformité

Obtenir un revêtement parfaitement uniforme, en particulier sur des formes tridimensionnelles complexes, est une difficulté majeure. Les variations de température ou de débit de gaz sur le substrat peuvent entraîner des incohérences dans l'épaisseur et la qualité du film.

Sensibilité et coût des précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être très toxiques, inflammables ou coûteux. La manipulation et l'approvisionnement de ces matériaux ajoutent de la complexité et du coût au processus, nécessitant des équipements et des protocoles de sécurité spécialisés.

Consommation d'énergie élevée

La plupart des processus CVD nécessitent des températures très élevées pour activer les réactions chimiques nécessaires. Cela entraîne une consommation d'énergie importante, ce qui peut être une considération économique majeure, en particulier pour la production à grande échelle.

Appliquer le CVD à votre objectif

La décision d'utiliser le CVD doit être basée sur une compréhension claire de ce qu'il excelle à fournir. C'est un outil de précision pour des défis spécifiques d'ingénierie des matériaux.

- Si votre objectif principal est de créer des films minces cristallins ultra-purs : Le CVD est une norme industrielle, en particulier dans l'électronique et l'optique où la pureté des matériaux est non négociable.

- Si vous avez besoin de revêtir des formes complexes avec une couche durable et haute performance : La nature gazeuse du processus lui permet de déposer des revêtements conformes, ce qui le rend idéal pour des applications telles que les revêtements d'outils résistants à l'usure.

- Si votre projet est très sensible aux coûts et nécessite des revêtements simples : Vous devrez peut-être évaluer des méthodes alternatives, à plus basse température et moins complexes, telles que le dépôt physique en phase vapeur (PVD) ou la galvanoplastie.

En fin de compte, le CVD est une technologie fondamentale pour construire les matériaux haute performance qui animent l'innovation moderne.

Tableau récapitulatif :

| Ère du CVD | Développements clés | Applications principales |

|---|---|---|

| Début du 20e siècle | Principes de décomposition thermique de base | Revêtements de métaux réfractaires |

| Années 1950-1960 | Adoption par l'industrie des semi-conducteurs | Microélectronique, circuits intégrés |

| Années 1970-1980 | Variantes avancées (LPCVD, PECVD) | Optique de précision, revêtements d'outils |

| Ère moderne | Contrôle de couche atomique, nouveaux précurseurs | Nanotechnologie, matériaux avancés |

Prêt à tirer parti de la technologie CVD pour les besoins en matériaux avancés de votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour le dépôt mince de précision. Notre expertise dans les systèmes CVD aide les laboratoires à obtenir une qualité de revêtement, une pureté des matériaux et une efficacité de processus supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent accélérer vos résultats de recherche et de fabrication !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées