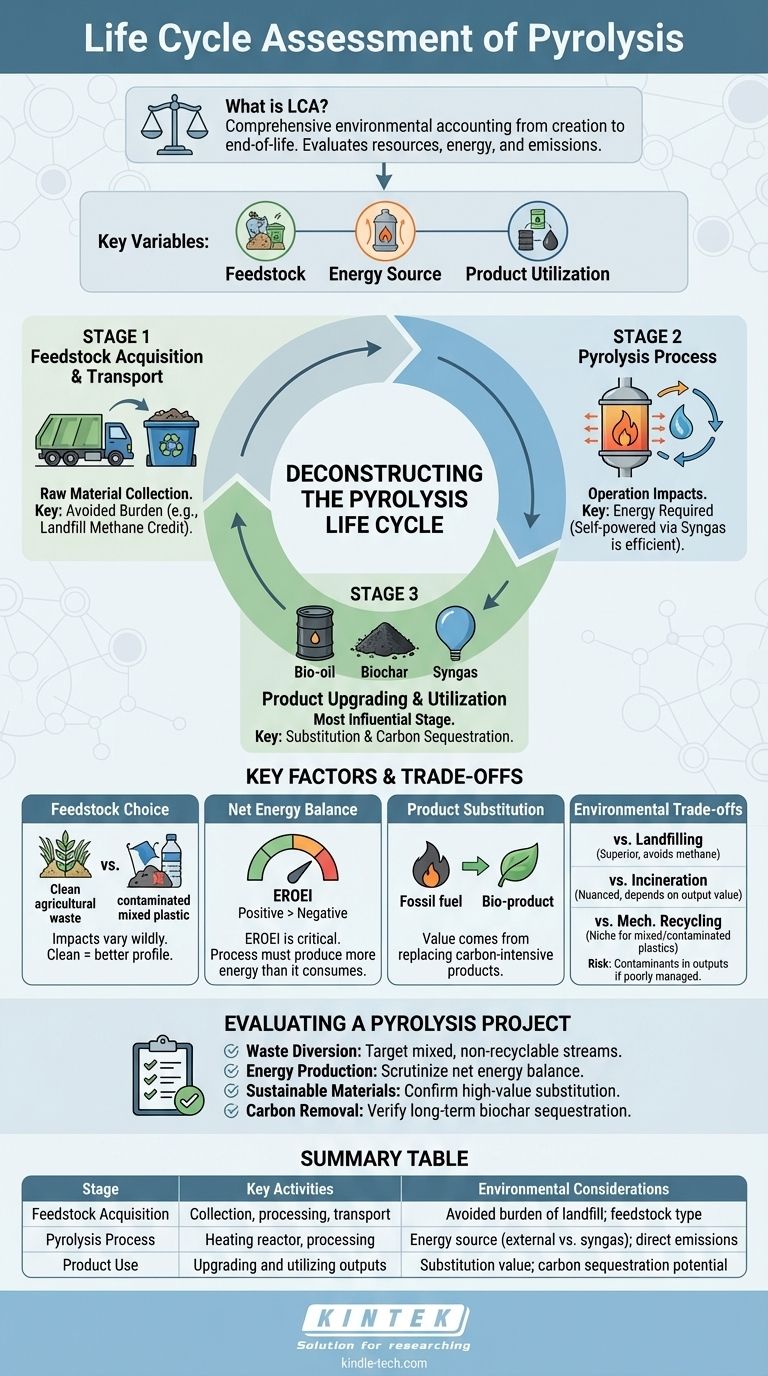

En bref, une analyse du cycle de vie (ACV) de la pyrolyse est une méthode de comptabilité environnementale complète utilisée pour quantifier l'impact total d'un système de pyrolyse, de sa création à sa fin de vie. Elle évalue la consommation de ressources, l'utilisation d'énergie et les émissions à toutes les étapes, y compris la collecte des matières premières, le processus de pyrolyse lui-même et l'utilisation finale de ses produits (bio-huile, biochar et gaz de synthèse).

La performance environnementale d'un système de pyrolyse n'est pas inhérente à la technologie elle-même. Une ACV de la pyrolyse révèle que son véritable impact dépend presque entièrement de trois variables critiques : la matière première traitée, la source d'énergie du réacteur et la manière dont les produits résultants sont utilisés.

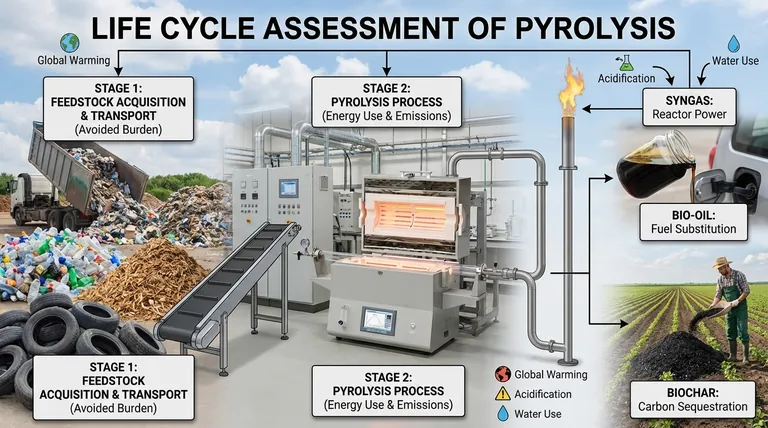

Décortiquer le cycle de vie de la pyrolyse

Une ACV crédible divise l'ensemble du système en étapes distinctes pour garantir que toutes les entrées et sorties environnementales sont prises en compte. Comprendre ces étapes est la première étape pour évaluer tout projet de pyrolyse spécifique.

Étape 1 : Acquisition et transport des matières premières

Le cycle de vie commence par la matière première. Cela comprend l'énergie et les émissions associées à la collecte, au traitement et au transport des matières premières (par exemple, déchets plastiques, biomasse, pneus) vers l'installation de pyrolyse.

Un concept clé ici est le fardeau évité. Si la matière première est un produit de déchets, comme un plastique mélangé destiné à une décharge, l'ACV peut revendiquer un crédit pour avoir évité les impacts environnementaux de cette décharge (tels que les émissions de méthane).

Étape 2 : Le processus de pyrolyse

Cette étape couvre les impacts directs du fonctionnement de l'usine. Elle quantifie l'énergie nécessaire pour chauffer le réacteur à la température de fonctionnement et tient compte de toutes les émissions directes du processus, telles que les gaz fugitifs ou les eaux usées.

Un système efficace utilisera le gaz de synthèse non condensable qu'il produit comme combustible pour alimenter le réacteur, réduisant considérablement sa dépendance à l'égard de sources d'énergie externes comme le gaz naturel ou l'électricité du réseau et améliorant son profil environnemental.

Étape 3 : Valorisation et utilisation des produits

C'est souvent l'étape la plus complexe et la plus influente. L'avantage environnemental de la pyrolyse dépend de ce qui est fait de ses produits : bio-huile, biochar et gaz de synthèse.

Si la bio-huile remplace les combustibles fossiles conventionnels, l'ACV calcule un crédit environnemental basé sur le carburant « substitué ». De même, si le biochar est utilisé en agriculture pour séquestrer le carbone et améliorer les sols, il génère un crédit significatif d'élimination du carbone. Inversement, si ces produits sont utilisés de manière inefficace ou simplement brûlés pour une chaleur de faible qualité, les avantages diminuent.

Facteurs clés qui déterminent le résultat

Les résultats finaux de l'ACV peuvent varier considérablement. Un investisseur ou un décideur politique doit examiner attentivement les facteurs suivants pour déterminer si un projet est écologiquement sain.

L'impact du choix de la matière première

Le matériau pyrolysé est primordial. Le traitement de déchets agricoles propres et homogènes aura un profil d'ACV très différent de celui du traitement de déchets solides municipaux mélangés et contaminés ou de pneus déchiquetés, qui peuvent contenir des métaux lourds ou du soufre pouvant se retrouver dans les produits.

Le bilan énergétique net

Une métrique critique est le Retour Énergétique sur Énergie Investie (EROEI). Un résultat d'ACV positif dépend du fait que le système produise beaucoup plus d'énergie qu'il n'en consomme. Un processus qui nécessite des niveaux élevés et constants d'apport de combustibles fossiles externes est peu susceptible d'être un positif environnemental net.

La valeur de la substitution de produits

Le concept de substitution est central. Un système de pyrolyse crée le plus de valeur lorsque ses produits remplacent des produits à forte intensité carbonique. Par exemple, la production de naphta « circulaire » à partir de déchets plastiques pour fabriquer de nouveaux plastiques est une substitution de grande valeur. L'utilisation de biochar pour séquestrer de manière permanente le carbone dans le sol est bien plus précieuse que sa combustion comme combustible de faible qualité.

Comprendre les compromis environnementaux

La pyrolyse n'est pas une solution miracle. Une évaluation appropriée nécessite de la comparer objectivement aux alternatives.

Pyrolyse contre mise en décharge

Pour la gestion des déchets, la pyrolyse est presque toujours supérieure à la mise en décharge. Elle empêche la décomposition anaérobie des déchets organiques, qui libère un gaz méthane puissant, et elle récupère la valeur du matériau au lieu de le laisser devenir un passif à long terme.

Pyrolyse contre incinération (valorisation énergétique des déchets)

Cette comparaison est plus nuancée. Les installations d'incinération modernes sont très efficaces pour produire de l'électricité à partir de déchets. La pyrolyse peut être préférable sur le plan environnemental si elle produit des produits de plus grande valeur comme des matières premières chimiques ou un biochar stable pour la séquestration du carbone. Si la bio-huile est simplement brûlée pour produire de l'électricité, son efficacité peut être inférieure à celle d'un incinérateur de pointe.

Pyrolyse contre recyclage mécanique

Pour les déchets plastiques propres et triés, le recyclage mécanique est généralement l'option la plus économe en énergie et la plus respectueuse de l'environnement. La pyrolyse (souvent appelée recyclage « avancé » ou « chimique ») trouve sa véritable niche dans le traitement des plastiques mélangés, contaminés ou multicouches qui ne peuvent pas être recyclés mécaniquement.

Le risque de contaminants

Un système de pyrolyse mal conçu ou mal exploité, ou un système utilisant des matières premières contaminées, peut mobiliser des substances dangereuses. Les métaux lourds, le soufre et d'autres toxines peuvent se concentrer dans la bio-huile ou le biochar, créant un nouveau problème environnemental. Une ACV approfondie doit tenir compte de la toxicité et de l'élimination sécuritaire de tous les produits.

Comment évaluer un projet de pyrolyse

Utilisez les principes de l'ACV pour poser les bonnes questions et évaluer si un projet correspond à votre objectif principal.

- Si votre objectif principal est la déviation des déchets : Confirmez que le projet cible des flux de déchets qui n'ont vraiment pas de meilleure destination, tels que des plastiques mélangés qui seraient autrement mis en décharge ou incinérés.

- Si votre objectif principal est la production d'énergie : Examinez attentivement le bilan énergétique net et assurez-vous que le processus est largement autonome grâce à son propre gaz de synthèse, en comparant son intensité carbone à d'autres sources d'énergie.

- Si votre objectif principal est la production de matériaux durables : Étudiez la qualité des produits et confirmez qu'ils substituent véritablement des matériaux vierges dans des applications à haute valeur ajoutée, et qu'ils ne sont pas simplement brûlés.

- Si votre objectif principal est l'élimination du carbone : La clé est la stabilité à long terme et l'application du biochar ; vérifiez qu'il sera utilisé pour une séquestration permanente dans le sol plutôt que pour la combustion.

En fin de compte, une analyse du cycle de vie crédible fournit les données nécessaires pour dépasser les avantages théoriques et prendre une décision factuelle.

Tableau récapitulatif :

| Étape | Activités clés | Considérations environnementales clés |

|---|---|---|

| Acquisition des matières premières | Collecte, traitement, transport des déchets/biomasse | Fardeau évité de la décharge ; type de matière première (propre vs contaminée) |

| Processus de pyrolyse | Chauffage du réacteur, traitement des matières premières | Source d'énergie (externe vs gaz de synthèse auto-alimenté) ; émissions directes |

| Utilisation du produit | Mise à niveau et utilisation de la bio-huile, du biochar, du gaz de synthèse | Valeur de substitution (remplacement des combustibles fossiles/produits chimiques) ; potentiel de séquestration du carbone |

Besoin d'équipements de laboratoire précis et fiables pour analyser votre processus ou vos produits de pyrolyse ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins de recherche et développement en pyrolyse. De l'analyse des matières premières à la caractérisation des produits, nos solutions vous aident à recueillir des données précises pour une analyse du cycle de vie crédible. Contactez nos experts dès aujourd'hui pour trouver les bons outils pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif électrique pour pyrolyse de biomasse

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision