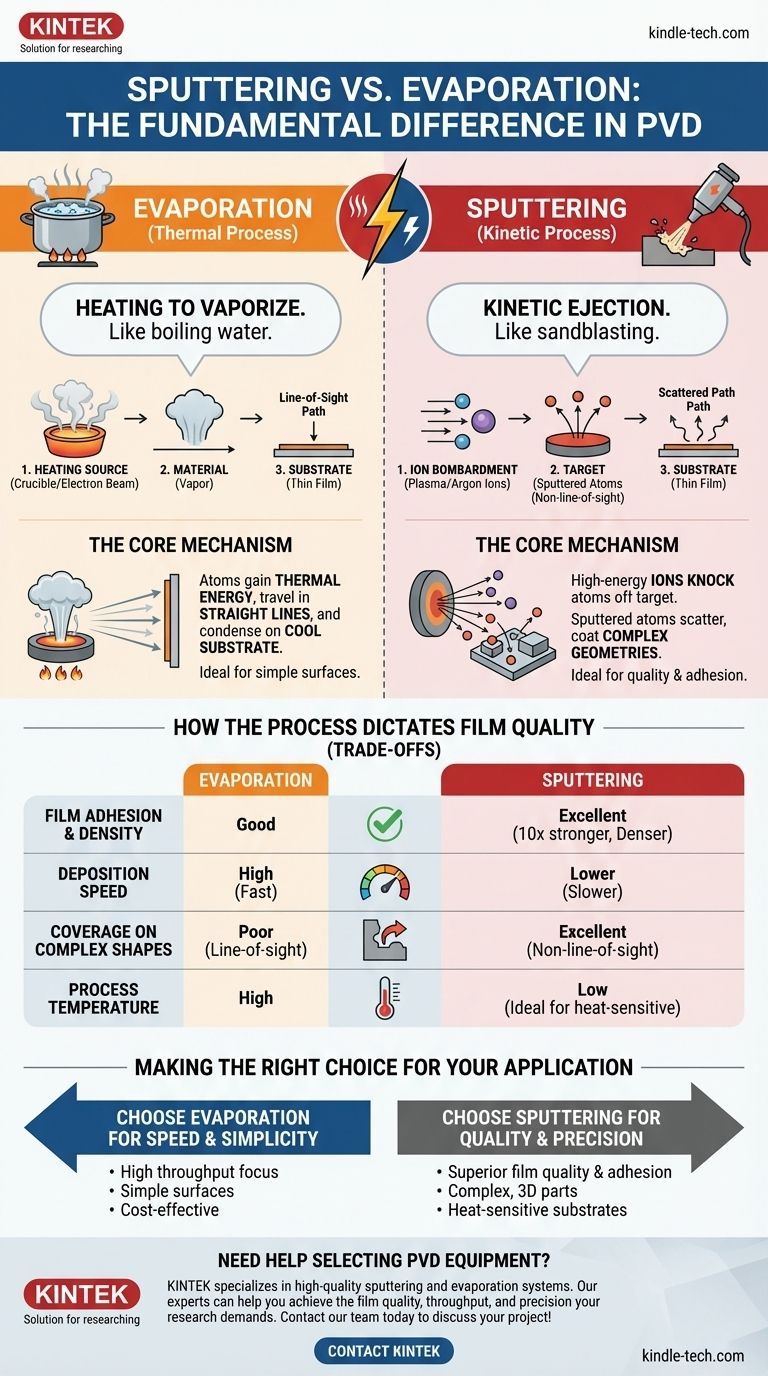

La différence fondamentale entre la pulvérisation cathodique et l'évaporation réside dans la manière dont les atomes sont libérés du matériau source. L'évaporation est un processus thermique qui utilise la chaleur pour faire bouillir les atomes d'une source, un peu comme l'ébullition de l'eau crée de la vapeur. En revanche, la pulvérisation cathodique est un processus cinétique qui utilise des ions à haute énergie pour déloger physiquement les atomes d'une cible, de manière similaire à un sablage qui érode une surface.

Bien qu'il s'agisse de deux méthodes principales de dépôt physique en phase vapeur (PVD), le choix entre elles repose sur un compromis critique : l'évaporation offre rapidité et taux de dépôt élevés, tandis que la pulvérisation cathodique offre une qualité de film, une adhérence et une couverture supérieures, au détriment de la vitesse.

Le mécanisme fondamental : l'histoire de deux processus

Pour choisir la bonne méthode, vous devez d'abord comprendre comment chacune fonctionne au niveau atomique. Le mécanisme dicte directement les propriétés du film mince résultant.

Évaporation : Vaporisation thermique

L'évaporation fonctionne en chauffant un matériau source dans une chambre à vide poussé jusqu'à ce que ses atomes acquièrent suffisamment d'énergie thermique pour se vaporiser.

Cette vapeur se déplace ensuite en ligne droite — un chemin en "ligne de visée" — jusqu'à ce qu'elle se condense sur le substrat plus froid, formant un film mince. La méthode industrielle la plus courante est l'évaporation par faisceau d'électrons, qui utilise un faisceau d'électrons focalisé pour chauffer intensément le matériau source.

Pulvérisation cathodique : Éjection cinétique

La pulvérisation cathodique fonctionne sur un principe entièrement différent : le transfert de quantité de mouvement. Le processus a lieu dans une chambre à basse pression remplie d'un gaz inerte, généralement de l'argon.

Un champ électrique intense ionise le gaz argon en plasma. Ces ions argon chargés positivement sont ensuite accélérés vers un matériau source chargé négativement, appelé la "cible".

Lors de l'impact, les ions délogent physiquement les atomes de la cible. Ces atomes "pulvérisés" traversent la chambre et se déposent sur le substrat. Comme ils entrent en collision avec des atomes de gaz en chemin, leur trajectoire est moins directe que dans l'évaporation.

Comment le processus dicte la qualité du film

Les différences entre ces deux mécanismes ont des conséquences directes et prévisibles sur le produit final. Comprendre ces conséquences est essentiel pour choisir le bon outil pour votre application.

Adhérence et densité du film : L'avantage de la pulvérisation cathodique

Les atomes pulvérisés sont éjectés avec une énergie cinétique significativement plus élevée que les atomes évaporés thermiquement.

Cette énergie élevée signifie qu'ils impactent le substrat avec une plus grande force, ce qui donne des films plus denses, plus durs et avec une adhérence bien supérieure — souvent plus de 10 fois plus forte que les films évaporés.

Vitesse de dépôt et débit : La force de l'évaporation

L'évaporation est généralement un processus de dépôt beaucoup plus rapide. Le chauffage d'un matériau peut générer un flux de vapeur très élevé, conduisant à une croissance rapide du film.

Cela fait de l'évaporation la méthode préférée pour les applications où un débit élevé est une préoccupation majeure et où la qualité de film la plus élevée n'est pas absolument requise.

Couverture sur des géométries complexes

Parce que les atomes évaporés se déplacent en ligne droite, le processus a du mal à revêtir uniformément des formes tridimensionnelles complexes, ce qui entraîne des effets d'"ombrage".

Les atomes pulvérisés, cependant, sont dispersés par le gaz de processus. Cela leur permet de revêtir des surfaces non en ligne de visée, offrant une couverture bien meilleure et plus uniforme sur des pièces complexes.

Température et contrôle du processus

La pulvérisation cathodique est fondamentalement un processus à plus basse température que l'évaporation. Cela la rend idéale pour déposer des films sur des substrats sensibles à la température, tels que les plastiques, qui pourraient être endommagés par la chaleur intense d'une source d'évaporation.

De plus, la pulvérisation cathodique offre un contrôle plus fin des taux de dépôt, ce qui permet une plus grande précision dans l'obtention d'une épaisseur et d'une uniformité de film cibles.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; elles sont optimisées pour des objectifs différents. Votre choix impliquera toujours d'équilibrer des priorités concurrentes.

Choisissez l'évaporation pour la vitesse et la simplicité

Les systèmes d'évaporation sont souvent plus simples et peuvent atteindre des taux de dépôt plus élevés, ce qui les rend rentables pour la production à grand volume de films sur des substrats simples et plats où l'adhérence ultime n'est pas la priorité absolue.

Choisissez la pulvérisation cathodique pour la qualité et la précision

Lorsque la performance du film est critique, la pulvérisation cathodique est presque toujours le meilleur choix. Sa capacité à produire des films denses, très adhérents et uniformes sur des formes complexes est inégalée par l'évaporation. C'est également le processus de prédilection pour le dépôt d'alliages et de composés avec une stœchiométrie précise.

Considérations relatives aux matériaux et à l'évolutivité

La pulvérisation cathodique est exceptionnellement évolutive et bien adaptée aux processus de fabrication automatisés et en ligne. Bien qu'elle puisse déposer une vaste gamme de matériaux, elle peut être lente pour certains diélectriques. L'évaporation peut également traiter de nombreux matériaux, mais elle est plus difficile à faire évoluer de la même manière intégrée que les systèmes de pulvérisation cathodique modernes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences les plus critiques de votre projet spécifique.

- Si votre objectif principal est un débit élevé sur des surfaces simples : Choisissez l'évaporation pour sa vitesse et son efficacité.

- Si votre objectif principal est une qualité de film, une adhérence et une densité supérieures : Choisissez la pulvérisation cathodique, car la haute énergie des atomes déposés assure un film plus robuste.

- Si votre objectif principal est le revêtement de pièces 3D complexes : La nature non en ligne de visée de la pulvérisation cathodique offre la couverture uniforme dont vous avez besoin.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : La température de processus plus basse de la pulvérisation cathodique en fait la seule option viable.

En comprenant la physique derrière chaque processus, vous pouvez choisir en toute confiance la méthode qui offre les performances et la qualité exigées par votre application.

Tableau récapitulatif :

| Caractéristique | Évaporation | Pulvérisation cathodique |

|---|---|---|

| Type de processus | Thermique | Cinétique |

| Mécanisme principal | Chauffage pour vaporiser | Bombardement ionique pour éjecter les atomes |

| Adhérence du film | Bonne | Excellente (10x plus forte) |

| Vitesse de dépôt | Élevée (Rapide) | Plus faible (Plus lente) |

| Couverture sur formes complexes | Faible (Ligne de visée) | Excellente (Non en ligne de visée) |

| Température du processus | Élevée | Basse |

| Idéal pour | Débit élevé sur surfaces simples | Qualité supérieure, pièces complexes, substrats sensibles à la chaleur |

Besoin d'aide pour choisir le bon équipement PVD pour les besoins de dépôt de couches minces de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de pulvérisation cathodique et d'évaporation. Nos experts peuvent vous aider à choisir la solution parfaite pour atteindre la qualité de film, le débit et la précision que votre application spécifique exige.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le procédé de dépôt sous vide ? Obtenez des revêtements haute performance avec précision

- Quel métal peut s'évaporer ? Un guide sur la pression de vapeur et le dépôt de couches minces

- Comment fonctionne le dépôt par faisceau d'électrons ? Un guide pour le revêtement de couches minces de haute pureté

- Quelles sont les applications des faisceaux d'électrons ? De l'imagerie nanométrique à la fabrication industrielle

- Quel est le processus du chauffage par évaporation ? Maîtriser l'équilibre entre la chaleur, le vide et la surface

- Qu'est-ce que la couverture de marche en évaporation thermique ? Évitez les pannes d'appareil avec la bonne méthode de dépôt

- Quels sont les matériaux utilisés dans la source d'évaporation thermique ? Un guide des évaporants et des creusets

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale