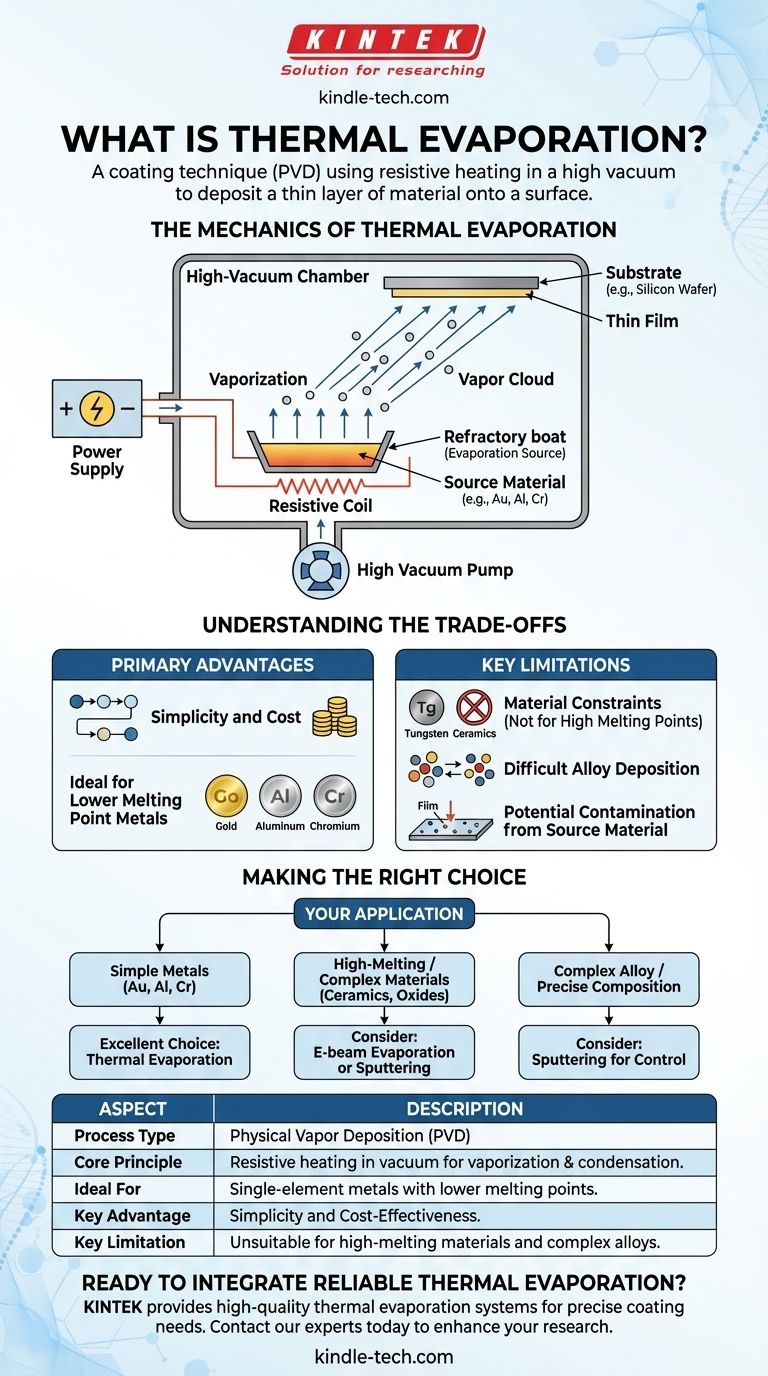

Essentiellement, l'évaporation thermique est une technique de revêtement utilisée pour déposer une très fine couche de matériau sur une surface. Il s'agit d'un type de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur, laquelle voyage ensuite et se condense sur une surface cible plus froide, formant un film uniforme.

Le principe fondamental de l'évaporation thermique est simple : utiliser le chauffage résistif pour transformer un matériau solide en gaz dans un vide, permettant à ses atomes de voyager sans entrave et de former un film mince et pur sur un substrat.

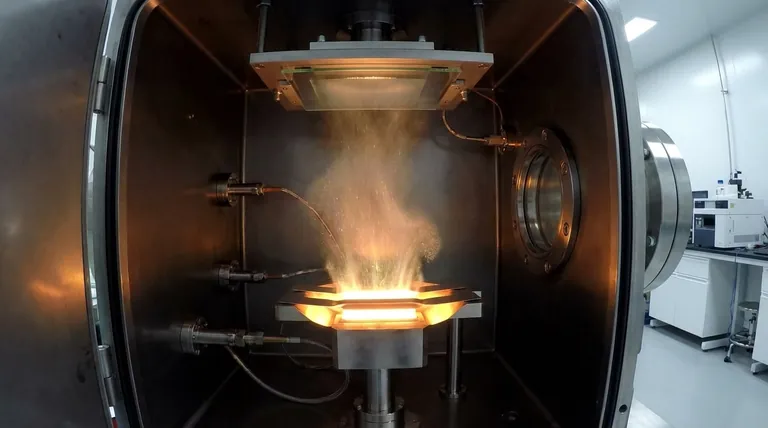

La mécanique de l'évaporation thermique

Pour vraiment comprendre ce processus, il est essentiel d'examiner l'environnement qu'il nécessite, les composants impliqués et la physique qui le fait fonctionner.

Le principe de base : transition de phase sous vide

Au cœur, l'évaporation est une transition de phase. En chauffant un matériau, ses atomes ou molécules acquièrent suffisamment d'énergie thermique pour vaincre les forces qui les maintiennent ensemble à l'état solide ou liquide.

Le processus est mené sous vide poussé pour deux raisons cruciales. Premièrement, il élimine l'air et les autres particules qui pourraient entrer en collision avec les atomes vaporisés, garantissant qu'ils voyagent en ligne droite jusqu'au substrat. Deuxièmement, il élimine les gaz indésirables qui pourraient réagir avec la vapeur et contaminer le film final.

Les composants clés

Un système d'évaporation thermique est constitué de plusieurs pièces cruciales fonctionnant de concert.

- Chambre à vide : Généralement en acier inoxydable, cette chambre abrite l'ensemble du processus et maintient l'environnement de basse pression nécessaire.

- Source d'évaporation : Il s'agit d'un creuset, d'un bateau ou d'une bobine fabriquée à partir d'un matériau réfractaire comme le tungstène ou le molybdène, qui a un point de fusion beaucoup plus élevé que le matériau en cours d'évaporation. Il contient le matériau source et sert d'élément chauffant.

- Matériau source (évaporant) : C'est le matériau que vous avez l'intention de déposer, souvent sous forme de pastilles ou de fil placé dans la source d'évaporation. Les exemples courants incluent l'or (Au), le chrome (Cr) et l'aluminium (Al).

- Substrat : C'est l'objet ou la surface que vous souhaitez revêtir d'une couche mince. Il est positionné au-dessus de la source pour intercepter le nuage de vapeur.

- Alimentation électrique : Une alimentation à courant élevé est connectée à la source d'évaporation, faisant passer de l'électricité à travers celle-ci pour générer une chaleur intense par résistance électrique.

Le processus étape par étape

Le dépôt suit une séquence claire et reproductible.

- Le substrat et le matériau source sont chargés dans la chambre à vide.

- La chambre est pompée pour atteindre un vide poussé.

- Un courant électrique élevé est passé à travers le bateau ou la bobine résistive.

- À mesure que le bateau chauffe, le matériau source qu'il contient fond puis commence à s'évaporer, se transformant directement en vapeur.

- Ces atomes vaporisés voyagent en ligne droite à travers le vide.

- Lorsqu'ils atteignent le substrat plus froid, les atomes se recondensent à l'état solide, accumulant progressivement un film mince et uniforme.

Comprendre les compromis

Bien qu'efficace, l'évaporation thermique n'est pas une solution universelle. Sa simplicité apporte à la fois des avantages significatifs et des limitations claires qu'il est essentiel de comprendre.

L'avantage principal : simplicité et coût

L'évaporation thermique est l'une des méthodes PVD les plus simples et les plus économiques. L'équipement est relativement simple, et le processus est bien adapté au dépôt d'une large gamme de métaux à élément unique avec des points de fusion plus bas.

La principale limitation : contraintes matérielles

La dépendance de la technique à un bateau chauffé crée une contrainte majeure. Elle ne convient pas aux matériaux ayant des points de fusion extrêmement élevés, tels que les céramiques ou les métaux réfractaires comme le tungstène, car le bateau lui-même pourrait fondre ou être endommagé avant que le matériau source ne s'évapore correctement.

Le défi du dépôt d'alliages

Le dépôt constant d'alliages ou de matériaux composés est également difficile. Les différents éléments au sein de l'alliage s'évaporeront à des vitesses différentes en fonction de leurs pressions de vapeur uniques, conduisant à un film dont la composition ne correspond pas au matériau source.

Risque de contamination

Il existe un risque faible mais significatif que le matériau chaud du creuset puisse également s'évaporer légèrement, entraînant l'incorporation de traces d'impuretés dans le film déposé. Pour les applications nécessitant la plus haute pureté absolue, cela peut être un inconvénient. C'est là qu'une technique connexe, l'évaporation par faisceau d'électrons, qui utilise un faisceau d'électrons pour chauffer directement le matériau, devient souvent le choix préféré.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt correcte dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de déposer des métaux simples comme l'or, l'aluminium ou le chrome : L'évaporation thermique est un choix excellent, fiable et économique.

- Si votre objectif principal est de déposer des matériaux à point de fusion élevé, des céramiques ou des oxydes complexes : Vous devriez envisager une alternative comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique, qui peuvent gérer ces matériaux exigeants.

- Si votre objectif principal est de créer un film d'alliage complexe avec une composition précise : L'évaporation thermique est probablement inadaptée, et une technique comme la pulvérisation cathodique offrirait un contrôle bien plus grand sur la stœchiométrie finale du film.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner la technique de dépôt la plus efficace et la plus efficiente pour votre projet spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Le chauffage résistif d'un matériau sous vide provoque sa vaporisation et sa condensation sur un substrat. |

| Idéal pour | Métaux à élément unique avec des points de fusion plus bas (ex. : Au, Al, Cr). |

| Avantage clé | Simplicité et rentabilité. |

| Limitation clé | Inadapté aux matériaux à point de fusion élevé et aux alliages complexes. |

Prêt à intégrer une évaporation thermique fiable dans le flux de travail de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes d'évaporation thermique, pour répondre à vos besoins précis en matière de revêtement. Que vous déposiez des couches conductrices pour l'électronique ou que vous créiez des revêtements optiques, nos solutions garantissent pureté, uniformité et efficacité.

Laissez KINTEK dynamiser votre recherche et votre production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements d'évaporation thermique peuvent améliorer votre application spécifique et fournir les résultats constants dont vous avez besoin.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- Comment l'épaisseur du film est-elle contrôlée dans les systèmes d'évaporation ? Maîtriser le taux de dépôt, le temps et la géométrie

- Quel est le mécanisme d'évaporation sous vide ? Un guide pour le dépôt de films minces de haute pureté

- Qu'est-ce que le dépôt par évaporation thermique pour les films minces ? Un guide pour un revêtement simple et économique

- Qu'est-ce que le processus industriel d'évaporation ? Un guide des techniques de dépôt de couches minces

- Qu'est-ce que la méthode d'évaporation sous vide ? Un guide du dépôt de couches minces et de la purification

- Quelle est la méthode d'évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Quelle est la différence entre la pulvérisation cathodique et le dépôt thermique ? Un guide pour choisir la bonne méthode PVD