Bien qu'il n'existe pas de méthode unique « la plus courante » pour tous les nanomatériaux, le paysage est dominé par deux approches principales : la synthèse chimico-humide et le dépôt en phase vapeur. Des méthodes comme le procédé sol-gel sont extrêmement courantes pour produire de grandes quantités de nanoparticules d'oxyde en raison de leur faible coût et de leur évolutivité. Parallèlement, le Dépôt Chimique en Phase Vapeur (CVD) est la technique la plus largement employée pour créer des films minces de haute pureté et des structures spécifiques comme les nanotubes de carbone.

La méthode de synthèse « meilleure » ou « la plus courante » dépend entièrement du matériau cible, de sa forme souhaitée (par exemple, poudre ou film) et de l'équilibre requis entre le coût, la qualité et l'échelle. Comprendre ce contexte est plus précieux que de rechercher une réponse unique.

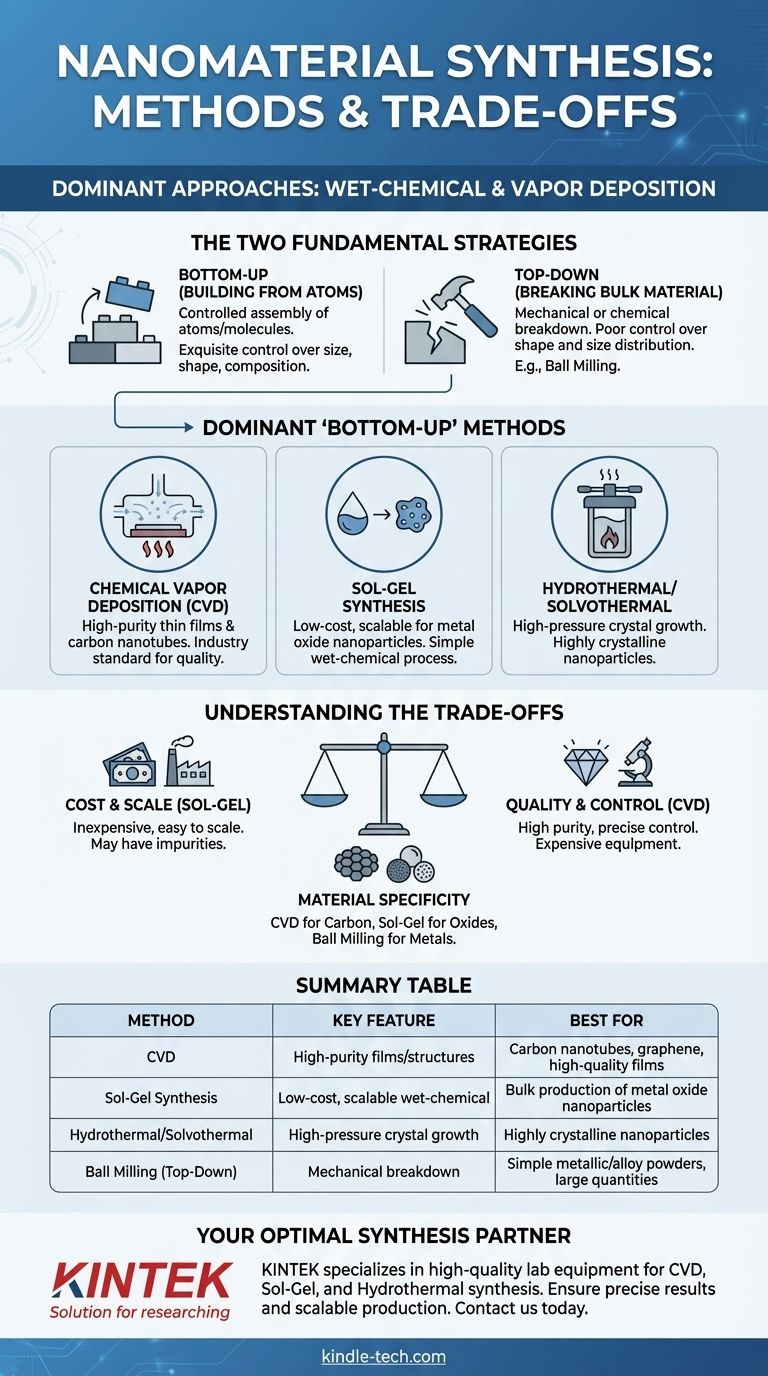

Les deux approches fondamentales de la synthèse

Pour comprendre la synthèse des nanomatériaux, il est préférable de catégoriser les méthodes en deux stratégies fondamentales : construire à partir des atomes (bottom-up) ou sculpter à partir du matériau massif (top-down).

Bottom-Up : Construire à partir de l'atome

C'est la stratégie la plus courante et la plus polyvalente. Elle implique l'assemblage contrôlé d'atomes ou de molécules pour former des nanostructures. Cela offre un contrôle exquis sur la taille, la forme et la composition.

Presque toutes les méthodes les plus fréquemment utilisées, y compris les méthodes de dépôt chimique et en phase vapeur, entrent dans cette catégorie.

Top-Down : Décomposer le matériau massif

Cette approche commence par un matériau massif plus grand et utilise une force mécanique ou chimique pour le décomposer en particules à l'échelle nanométrique.

Un exemple principal est le broyage à billes (ball milling), où un matériau est broyé en une poudre fine à l'intérieur d'une chambre rotative contenant des billes de broyage. Bien qu'efficace pour produire de grandes quantités de nanoparticules simples, cette méthode offre un mauvais contrôle sur la forme des particules et la distribution de leur taille.

Un examen approfondi des méthodes « Bottom-Up » dominantes

La plupart des innovations et des travaux spécifiques aux applications se font avec des techniques bottom-up en raison de leur précision. Les méthodes suivantes sont des piliers du domaine.

Dépôt Chimique en Phase Vapeur (CVD) : La norme pour la pureté et les films

Le CVD implique de faire circuler un gaz précurseur sur un substrat chauffé. Le gaz réagit ou se décompose à la surface du substrat, déposant un film mince solide de haute qualité ou faisant croître des nanostructures.

C'est la méthode dominante pour produire des films de haute pureté et l'une des techniques les plus courantes pour synthétiser des nanomatériaux carbonés, tels que les nanotubes et le graphène.

Synthèse Sol-Gel : Le cheval de bataille pour les oxydes

Le procédé sol-gel est une technique chimico-humide à basse température. Il commence par une solution chimique (le « sol ») qui évolue vers un réseau semblable à un gel contenant les molécules désirées.

Après séchage et traitement thermique, ce gel est converti en un matériau solide. Il est exceptionnellement populaire pour la fabrication de nanoparticules d'oxydes métalliques à grande échelle en raison de son faible coût et de sa simplicité procédurale.

Méthodes Hydrothermale et Solvothermale : Contrôle par la pression

Ce sont des variations de la synthèse chimico-humide où la réaction a lieu dans un récipient scellé et chauffé (un autoclave), souvent sous haute pression.

L'utilisation de l'eau comme solvant est connue sous le nom de méthode hydrothermale, tandis que l'utilisation d'autres solvants est appelée solvothermale. La température et la pression élevées peuvent favoriser la croissance de nanoparticules hautement cristallines, offrant un excellent contrôle sur la structure finale.

Comprendre les compromis

Le choix d'une méthode de synthèse est une question d'équilibre entre des priorités concurrentes. Aucune technique unique n'est supérieure dans tous les aspects.

Coût contre Qualité

Les méthodes chimico-humides comme le sol-gel sont généralement peu coûteuses et faciles à mettre à l'échelle, ce qui les rend idéales pour la production en vrac. Cependant, elles peuvent entraîner plus d'impuretés ou une distribution de taille plus large.

Inversement, les méthodes comme le CVD nécessitent un équipement sous vide sophistiqué et sont plus coûteuses, mais elles produisent des matériaux d'une pureté et d'une qualité structurelle exceptionnellement élevées.

Contrôle contre Capacité d'adaptation (Scalability)

Les méthodes bottom-up comme le CVD et la synthèse hydrothermale offrent un contrôle précis sur la taille, la forme et la structure cristalline des nanomatériaux.

Les méthodes top-down comme le broyage à billes, bien que facilement adaptables, offrent très peu de contrôle sur la morphologie des particules. Cela les rend inappropriées pour les applications nécessitant des nanoparticules uniformes et bien définies.

Spécificité du matériau

Certaines méthodes sont intrinsèquement mieux adaptées à certains matériaux. Le CVD excelle avec les nanomatériaux à base de carbone. Le sol-gel est la référence pour une vaste gamme d'oxydes métalliques. D'autres méthodes, comme l'ablation laser, sont courantes pour produire des nanoparticules de carbone et métalliques.

Faire le bon choix pour votre objectif

Votre choix de méthode de synthèse doit être guidé par votre objectif final.

- Si votre objectif principal est les films minces de haute pureté ou les nanotubes de carbone : Le Dépôt Chimique en Phase Vapeur (CVD) est la technique standard établie dans l'industrie.

- Si votre objectif principal est la production rentable et à grande échelle de nanoparticules d'oxyde : Les méthodes sol-gel ou hydrothermale sont vos options les plus pratiques et les plus utilisées.

- Si votre objectif principal est de créer des poudres métalliques ou d'alliage simples sans chimie complexe : Les méthodes mécaniques top-down comme le broyage à billes offrent une voie directe et évolutive.

En fin de compte, comprendre les principes fondamentaux et les compromis de ces méthodes clés est la première étape critique vers une fabrication réussie de nanomatériaux.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Films minces et structures de haute pureté | Nanotubes de carbone, graphène, films de haute qualité |

| Synthèse Sol-Gel | Procédé chimico-humide peu coûteux et évolutif | Production en vrac de nanoparticules d'oxydes métalliques |

| Hydrothermal/Solvothermal | Croissance cristalline sous haute pression | Nanoparticules hautement cristallines |

| Broyage à billes (Top-Down) | Décomposition mécanique du matériau massif | Poudres métalliques/alliages simples, grandes quantités |

Prêt à sélectionner la méthode de synthèse optimale pour vos nanomatériaux ? Le bon équipement de laboratoire est essentiel pour réussir. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, des systèmes CVD aux réacteurs pour la synthèse sol-gel et hydrothermale. Notre expertise garantit que vous obtenez les outils précis nécessaires pour des résultats de haute pureté et une production évolutive. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nous pouvons soutenir vos objectifs de recherche et de développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels