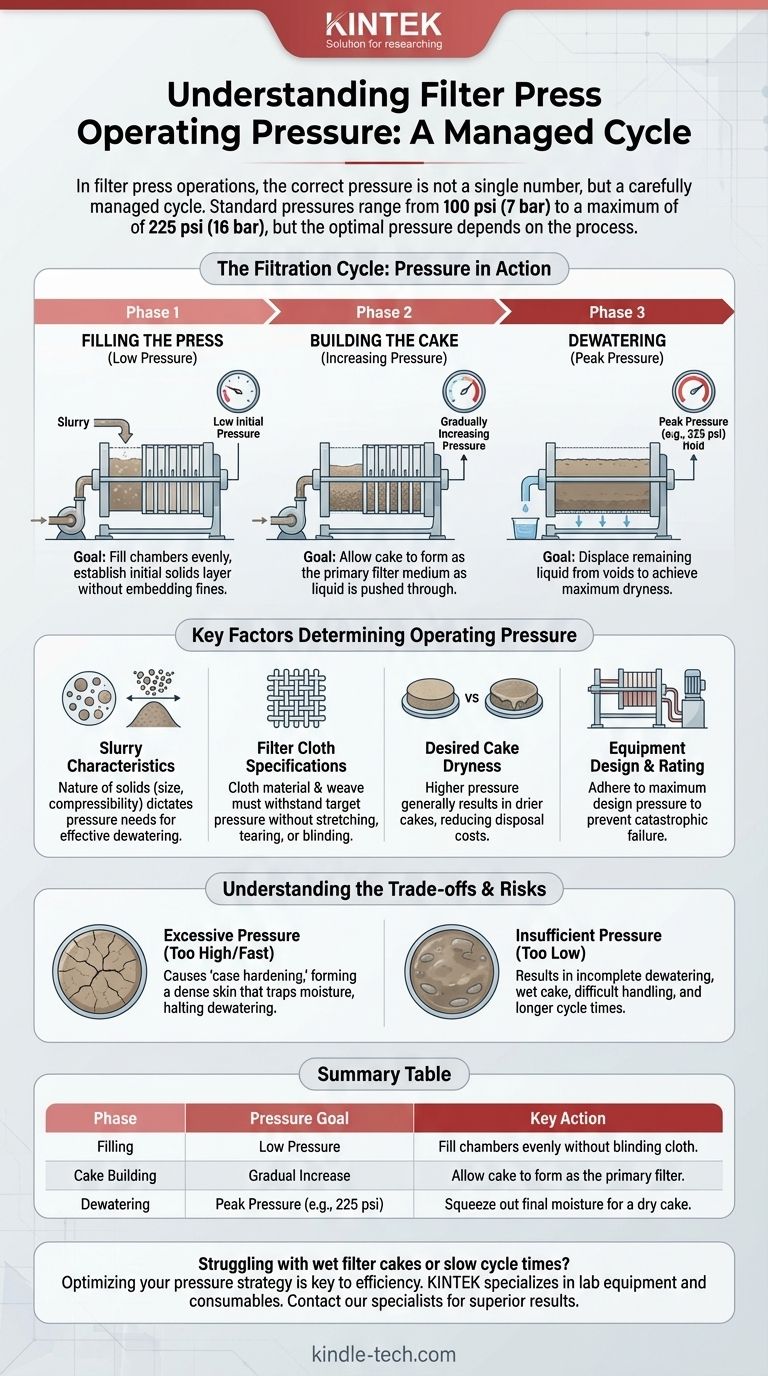

Dans les opérations de filtre-presse, la pression correcte n'est pas un chiffre unique, mais un cycle géré avec soin. Bien que les pressions de fonctionnement standard varient généralement de 100 psi (7 bar) à un maximum de 225 psi (16 bar), la pression optimale dépend entièrement de la boue traitée, de la capacité de l'équipement et de la siccité finale souhaitée du gâteau.

Le principe fondamental n'est pas simplement d'atteindre la pression maximale, mais de contrôler la courbe de pression tout au long du cycle de filtration. Appliquer la pression trop rapidement ou incorrectement peut colmater le média filtrant et arrêter le processus de déshydratation, quelle que soit la force appliquée.

Le rôle de la pression dans le cycle de filtration

Une filtration efficace est un processus multi-étapes où la pression joue un rôle différent à chaque phase. Comprendre ce cycle est essentiel pour obtenir un gâteau sec et solide de manière efficace.

Phase 1 : Remplissage du filtre-presse (basse pression)

Le cycle commence par l'utilisation d'une pompe d'alimentation, souvent une pompe à membrane, pour remplir les chambres vides du filtre-presse avec la boue. Cette phase initiale est effectuée à une pression relativement basse.

L'objectif est de remplir complètement le volume et d'établir une couche initiale et uniforme de solides sur les toiles filtrantes sans incrustation de fines particules profondément dans le tissu.

Phase 2 : Formation du gâteau (pression croissante)

Au fur et à mesure que les chambres se remplissent, les solides commencent à se déposer sur les toiles filtrantes, formant un « gâteau de filtration ». Ce gâteau lui-même devient le principal média filtrant, piégeant les particules ultérieures.

Pendant cette phase, la pression de la pompe d'alimentation augmente progressivement à mesure qu'il devient plus difficile de faire passer le liquide à travers les solides qui s'accumulent.

Phase 3 : Déshydratation (pression maximale)

Une fois les chambres remplies de solides, la phase de déshydratation commence. La pompe d'alimentation travaille maintenant à déplacer le liquide restant des vides à l'intérieur du gâteau.

C'est au cours de cette dernière étape que le système atteint sa pression de fonctionnement maximale désignée. Cette pression de pointe est maintenue pendant une période définie jusqu'à ce que le débit du filtrat ralentisse jusqu'à un filet, indiquant que le gâteau est aussi sec que possible dans ces conditions.

Facteurs clés déterminant la pression de fonctionnement

La pression de fonctionnement idéale est une variable calculée, non un réglage fixe. Elle est dictée par l'interaction du matériau, du média et de la machine elle-même.

Caractéristiques de la boue

La nature des solides dans votre boue est le facteur le plus important. Les boues très compressibles ou à particules fines nécessitent souvent des pressions plus élevées pour extraire la quantité maximale d'eau. Les solides grossiers et non compressibles se déshydratent facilement à des pressions plus basses.

Spécifications de la toile filtrante

La toile filtrante est le cœur du système. Son matériau et son tissage doivent être conçus pour résister à la pression de fonctionnement cible sans s'étirer, se déchirer ou se « colmater » – où les particules se logent irréversiblement dans les pores du tissu.

Siccité souhaitée du gâteau

Il existe une relation directe entre la pression et la teneur en humidité finale du gâteau. Si l'objectif est de produire le gâteau le plus sec possible pour réduire les coûts d'élimination, une pression de fonctionnement plus élevée est généralement requise.

Conception et capacité de l'équipement

Chaque filtre-presse a une pression de conception maximale pour son châssis, ses plaques et son système de fermeture hydraulique. Dépasser cette capacité est dangereux et peut entraîner une défaillance catastrophique de l'équipement.

Comprendre les compromis et les risques

Appliquer simplement la pression maximale possible est souvent contre-productif et peut entraîner des problèmes opérationnels importants.

Le risque de pression excessive

Appliquer une pression trop élevée ou trop rapidement peut créer une peau dense et imperméable à la surface du gâteau de filtration. Cet effet, connu sous le nom de « durcissement superficiel », empêche le liquide de l'intérieur du gâteau de s'échapper, piégeant l'humidité et arrêtant le processus de déshydratation.

Le problème d'une pression insuffisante

Fonctionner à une pression trop basse pour l'application entraînera un cycle de déshydratation incomplet. Les conséquences sont un gâteau humide et « pâteux » difficile à manipuler et des temps de cycle plus longs, ce qui réduit le débit global de l'usine.

Chute de pression vs. pression de fonctionnement

La pression de fonctionnement est la force appliquée par la pompe d'alimentation à la boue. La chute de pression est la différence de pression entre l'entrée de la boue et la sortie du filtrat. Une chute de pression élevée peut être un outil de diagnostic utile, indiquant souvent que le gâteau de filtration est entièrement formé ou que les toiles commencent à se colmater.

Déterminer la bonne pression pour votre application

L'optimisation de votre filtre-presse nécessite d'adapter la stratégie de pression à votre objectif opérationnel.

- Si votre objectif principal est une siccité maximale du gâteau : Choisissez un filtre-presse et des toiles conçus pour la haute pression (par exemple, 225 psi / 16 bar) et assurez une augmentation progressive de la pression pour éviter de colmater le média.

- Si vous traitez des particules fragiles ou fines : Commencez avec des pressions d'alimentation plus basses et prévoyez des temps de cycle plus longs pour former un gâteau filtrant perméable et efficace sans forcer les particules dans la toile.

- Si vous avez besoin d'optimiser le débit et l'efficacité : La clé est de trouver le « juste milieu » où un gâteau raisonnablement sec est obtenu dans les plus brefs délais ; cela signifie souvent fonctionner en dessous de la pression nominale maximale du filtre-presse.

En fin de compte, la performance optimale du filtre-presse provient d'une gestion intelligente de l'ensemble de la courbe de pression, et non pas seulement de la recherche d'une valeur maximale unique.

Tableau récapitulatif :

| Phase | Objectif de pression | Action clé |

|---|---|---|

| Remplissage | Basse pression | Remplir les chambres uniformément sans colmater la toile. |

| Formation du gâteau | Augmentation progressive | Permettre au gâteau de se former comme filtre principal. |

| Déshydratation | Pression maximale (par exemple, 225 psi) | Extraire l'humidité finale pour un gâteau sec. |

Vous rencontrez des problèmes avec des gâteaux de filtration humides ou des temps de cycle lents ? La bonne stratégie de pression est essentielle pour l'efficacité. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis de filtration en laboratoire. Nos experts peuvent vous aider à optimiser votre cycle de pression pour une siccité et un débit maximaux. Contactez nos spécialistes de la filtration dès aujourd'hui pour discuter de votre application et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Quelle est la durée de vie d'un média filtrant ? Comprendre les 3 types pour une filtration optimale

- Quelle est la principale cause de défaillance des systèmes hydrauliques ? Le tueur silencieux de votre équipement

- Quels sont les facteurs qui affectent la filtration de la solution ? Maîtrisez les variables clés pour des performances optimales

- Quelle est la cause majeure des défaillances des systèmes et composants hydrauliques ? Prévenez les temps d'arrêt coûteux grâce à un fluide propre

- Que se passe-t-il si un système hydraulique fuit ? Prévenez les dommages coûteux et les risques pour la sécurité